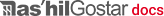

برای هر مرحله از ECO می توان تاییدها را اعمال کرد. به ماژول مدیریت چرخه عمر محصول (PLM)> پیکربندی> مراحل ECO بروید و بر روی دکمه "ایجاد" کلیک کند.

در فرم ایجاد، تب "تاییدها" می توانید نوع تایید، کاربران و نقش را اضافه و ذخیره کنید.

در این صورت، هنگام انتقال از یک مرحله به مرحله دیگر در زمان بازبینی ECO، از کاربر درخواست تأیید می کند.

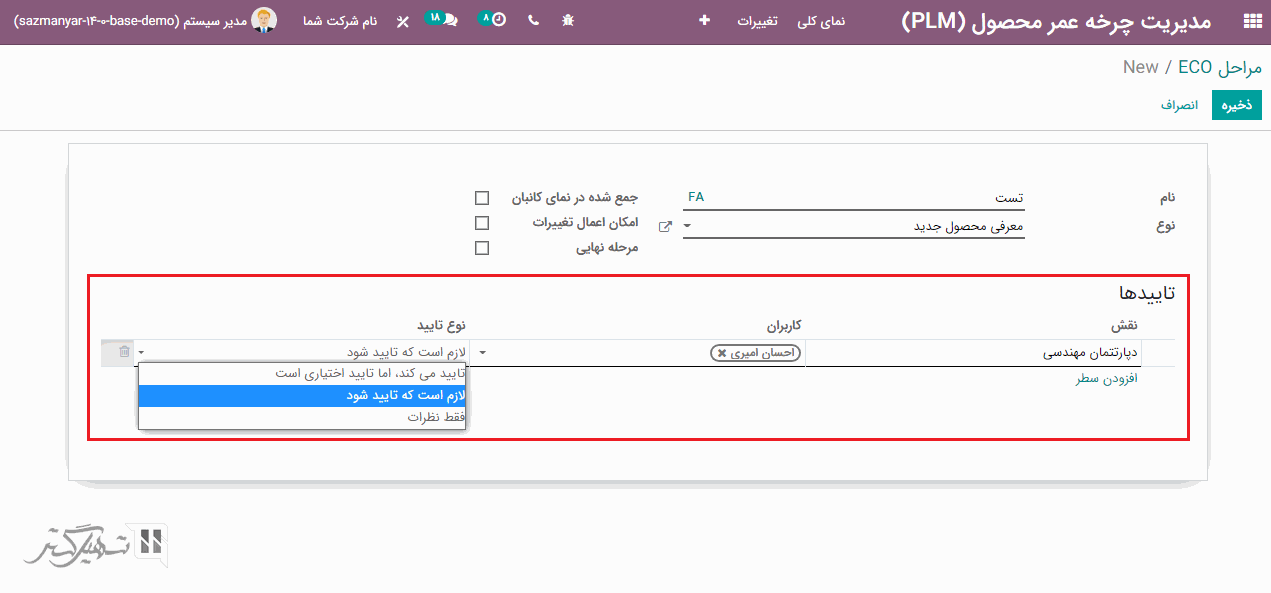

بله، هنگام ایجاد تغییرات ECO، می توانیم اثربخشی را بر اساس "در اسرع وقت" یا "در تاریخ" انتخاب کنیم. اگر بر اساس تاریخ انتخاب نمایید و تاریخ را ذکر کنید، BoM اصلاح شده فقط از آن تاریخ انتخاب شده به وجود می آید. علاوه بر این، تا دوره BoM قدیمی برای تولید استفاده می شود.

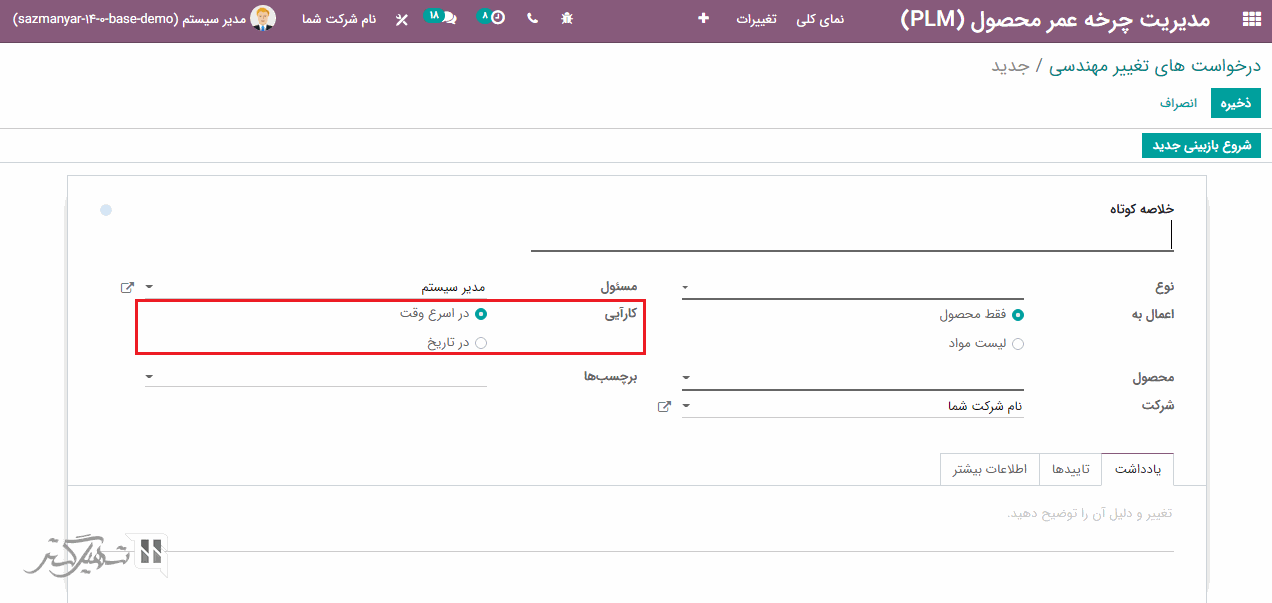

تیم های کیفی را می توان از طریق ماژول کیفیت> پیکربندی> تیمهای کیفی ایجاد کرد. در فرم ایجاد نام پروژه، نام مستعار ایمیل و شرکت را اضافه نمایید. همچنین می توانید در فیلد "پذیرش ایمیل از" تنظیم کنید که از چه کسانی ایمیل پذیرفته شود.

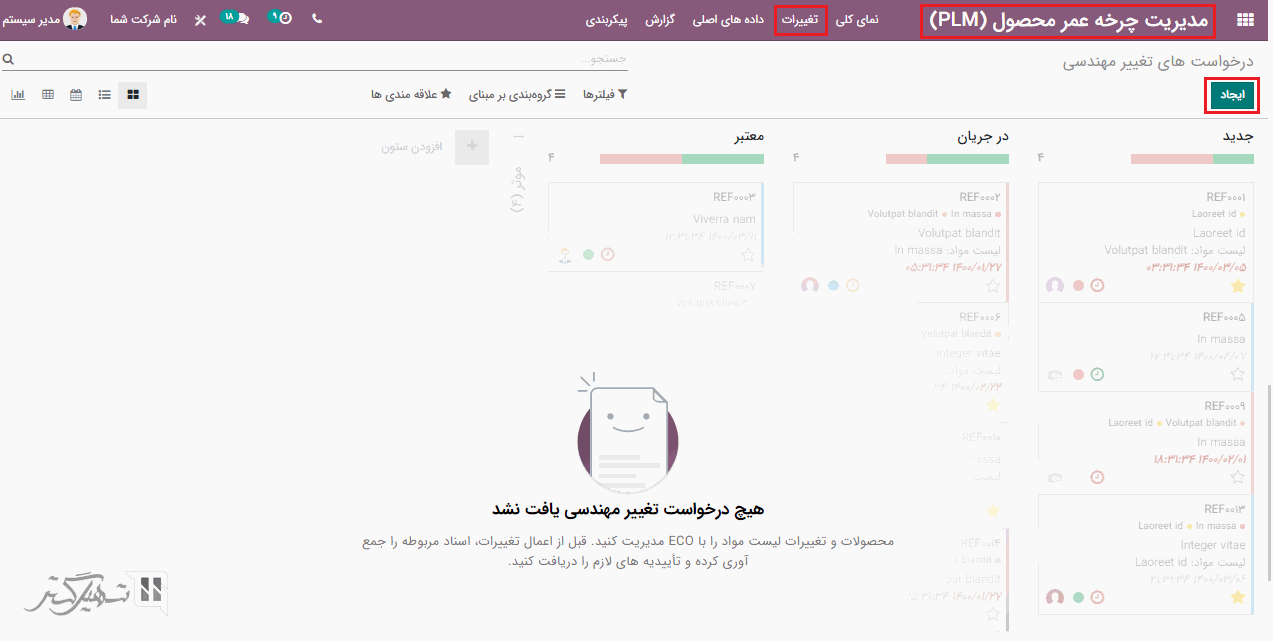

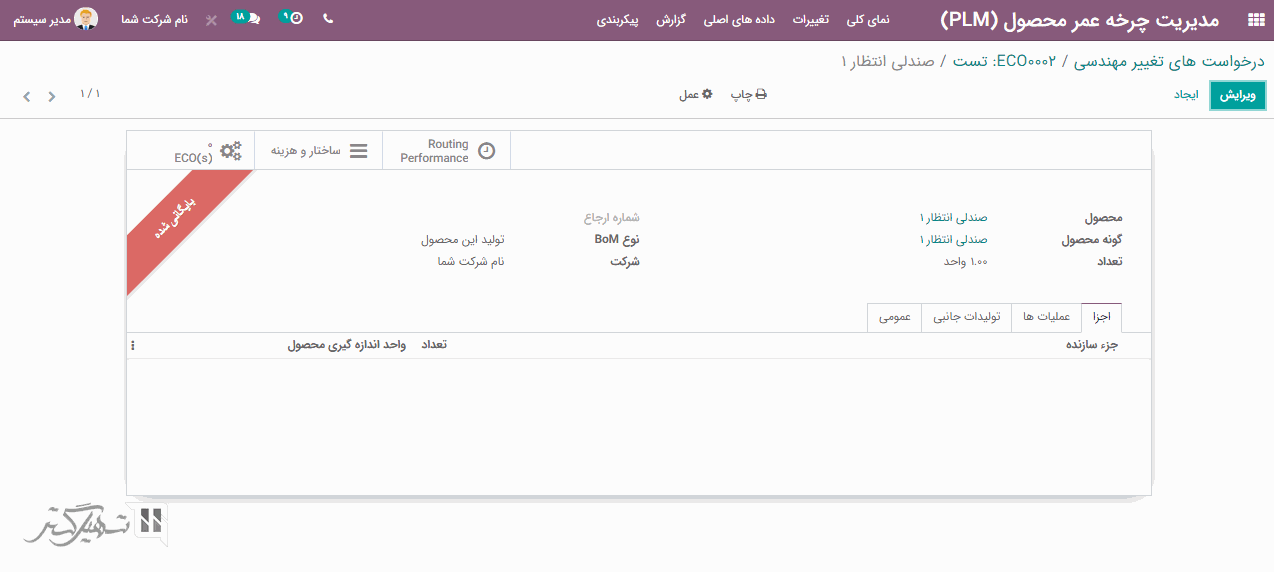

افزونه مدیریت چرخه عمر محصول (PLM) به تغییرات مهندسی در عملیات کمک می کند. به ماژول PLM> تغییرات بروید و بر روی دکمه "ایجاد" کلیک کنید.

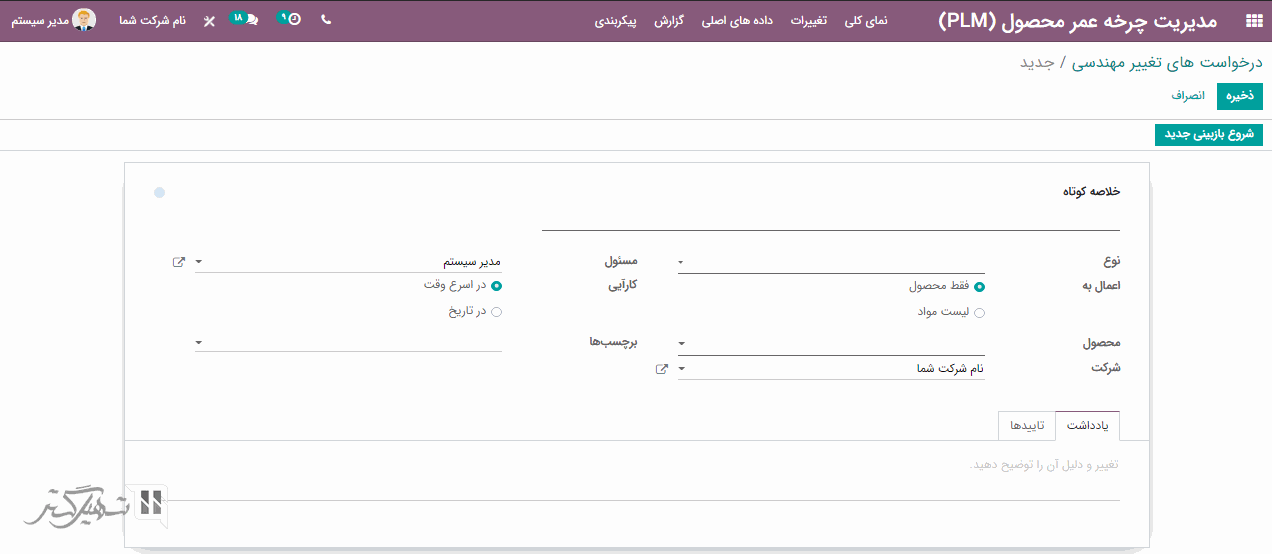

در فرم ایجاد، می توانید نام و نوع ECO را انتخاب نمایید و فیلدهای اعمال به (فقط محصول / لیست مواد)، محصول، مسئول، کارآیی را تنظیم کنید.

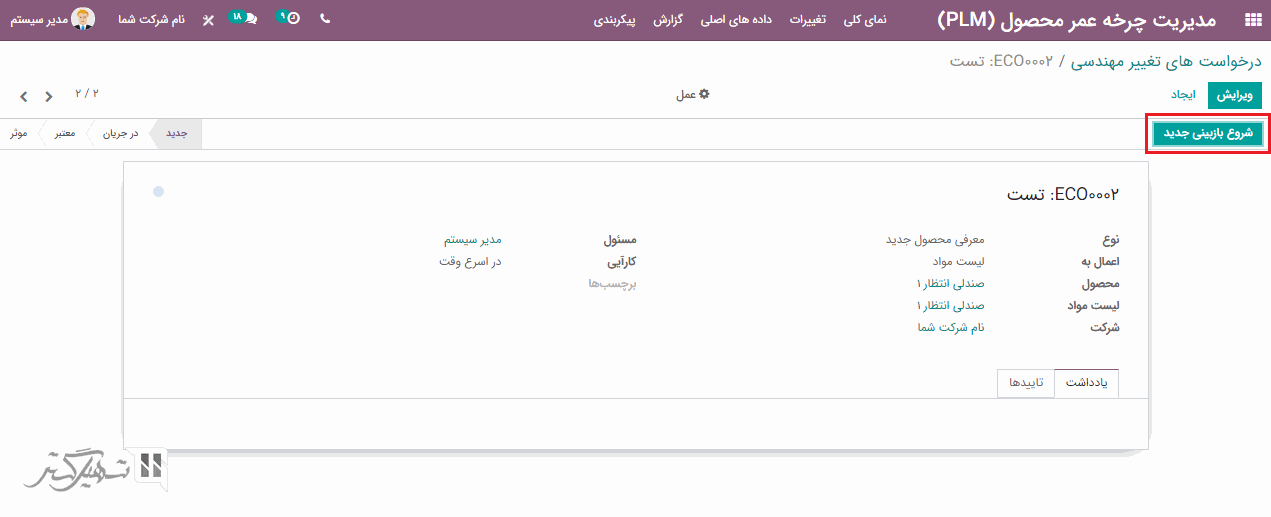

بعد از پر کردن فیلدها، تغییرات را ذخیره کرده، سپس بر روی دکمه "شروع بازبینی جدید" کلیک کنید زیرا ممکن است فرآیند بازبینی از مراحل مختلف عبور کند.

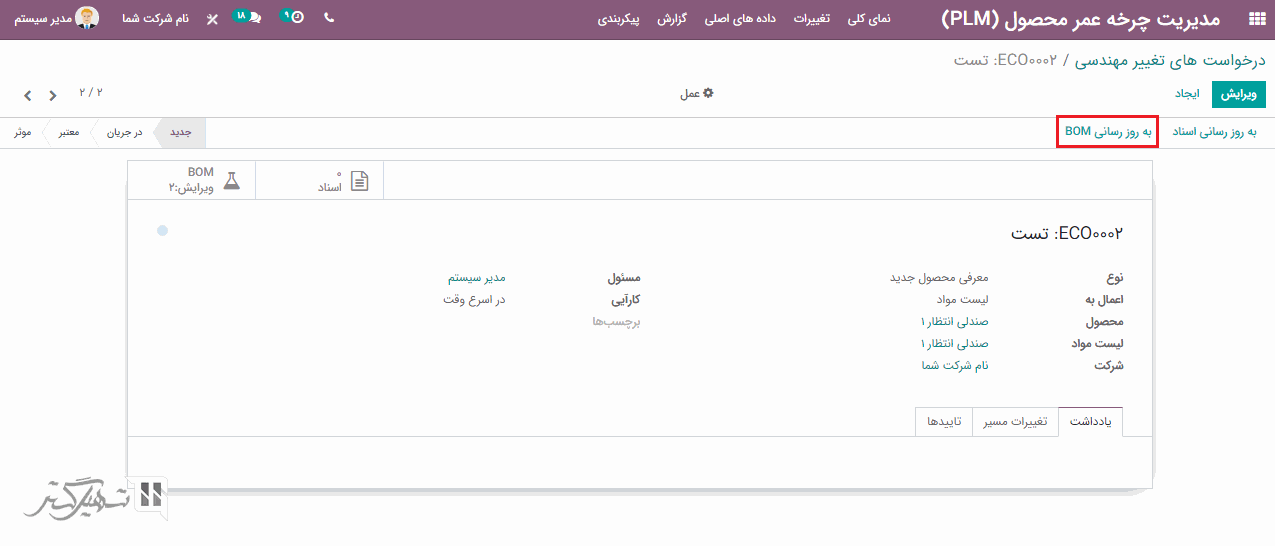

علاوه بر این، می توانید لیست مواد را با استفاده از دکمه "به روزرسانی BOM" به روز کنید و لیست مواد را در صورت لزوم تغییر دهید.

اکنون هنگامی که نسخه لیست مواد را در تغییرات بررسی کنید، مشاهده خواهید که نسخه تغییر کرده است:

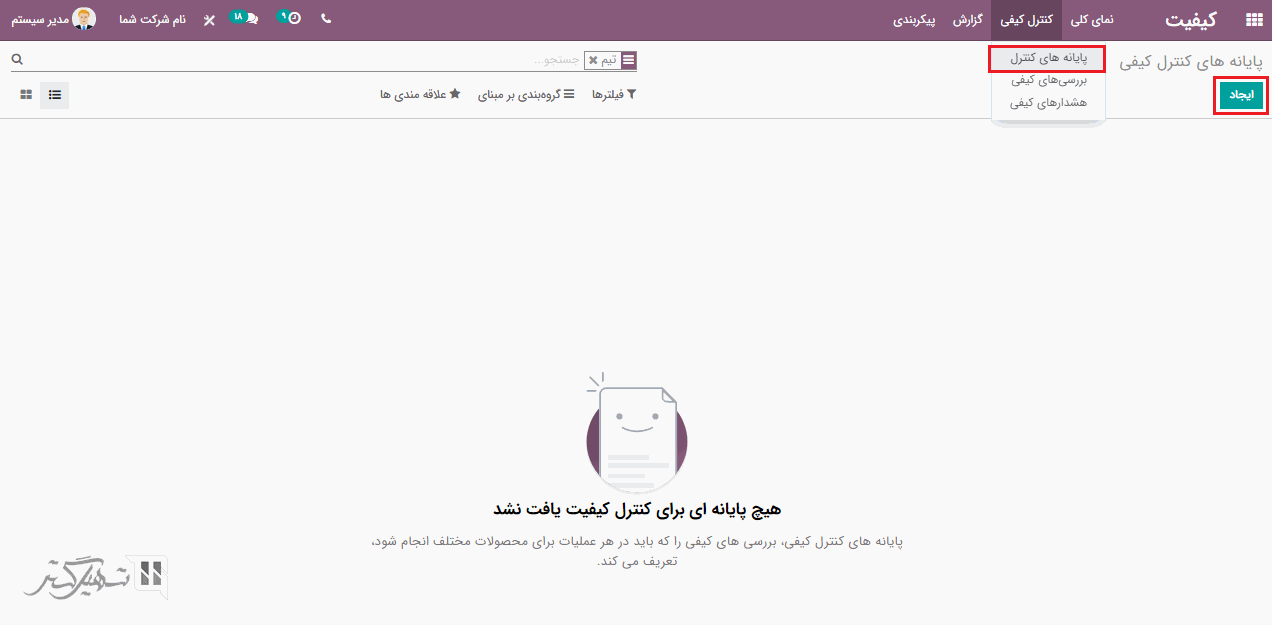

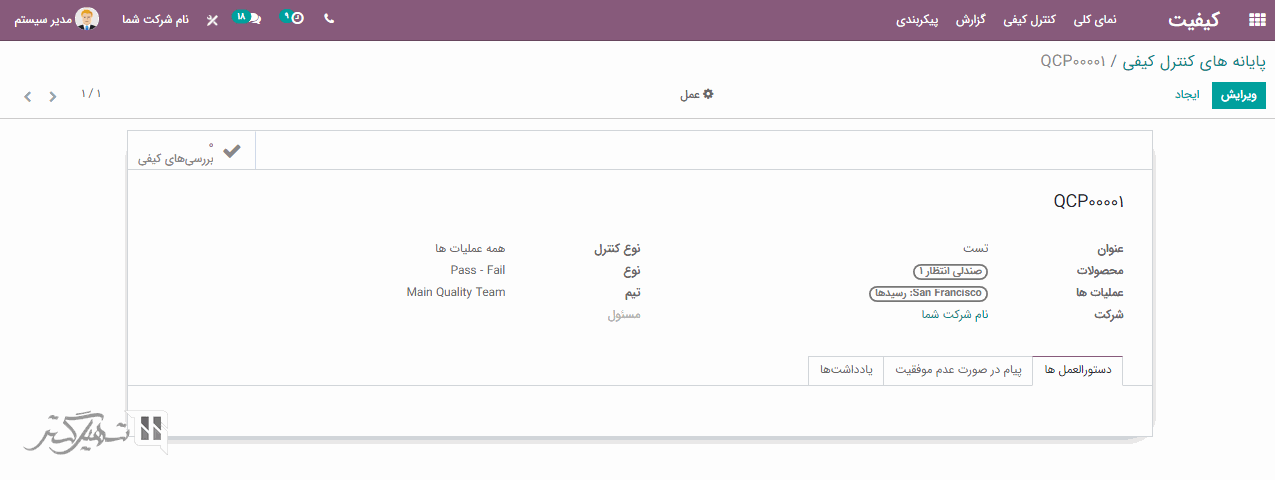

بله، ابتدا ما باید یک پایانه کنترل کیفیت از طریق ماژول کیفیت ایجاد کنیم. به ماژول کیفیت> کنترل کیفی> پایانه های کنترل بروید و بر روی دکمه "ایجاد" کلیک کنید. و یک پایانه کنترل برای رسیدها یا سفارشات تحویل ایجاد کنید.

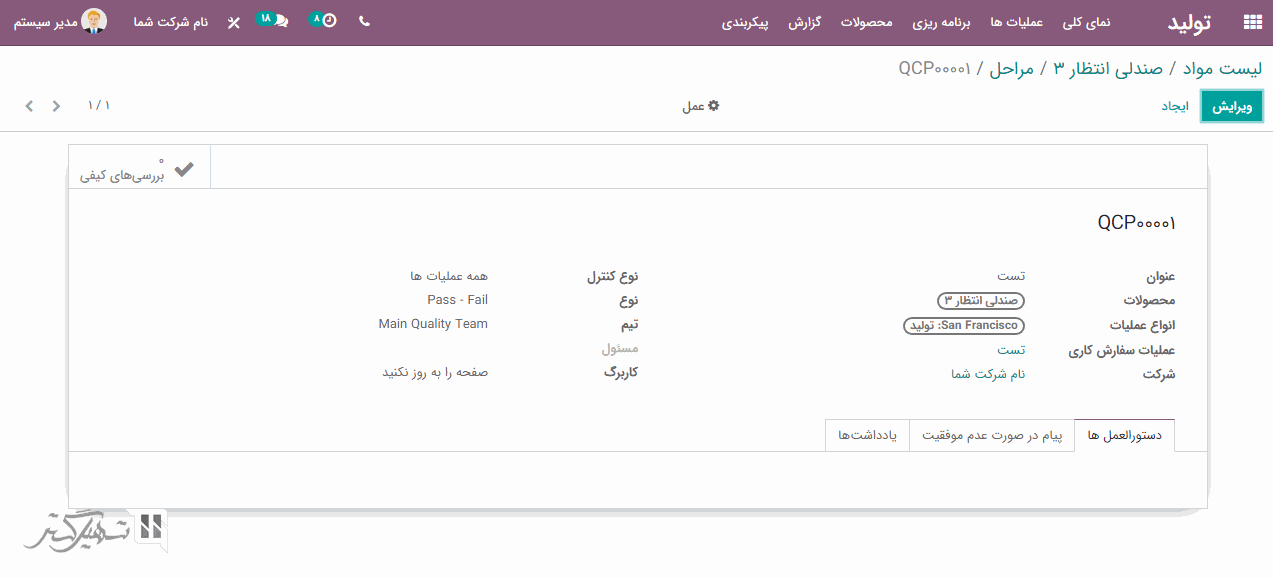

فرض کنید با اضافه کردن عنوان، محصولات، نوع کنترل، نوع و عملیاتی که به عنوان رسید انتخاب می شود، یک پایانه کنترل کیفی برای رسیدها تنظیم شده است.

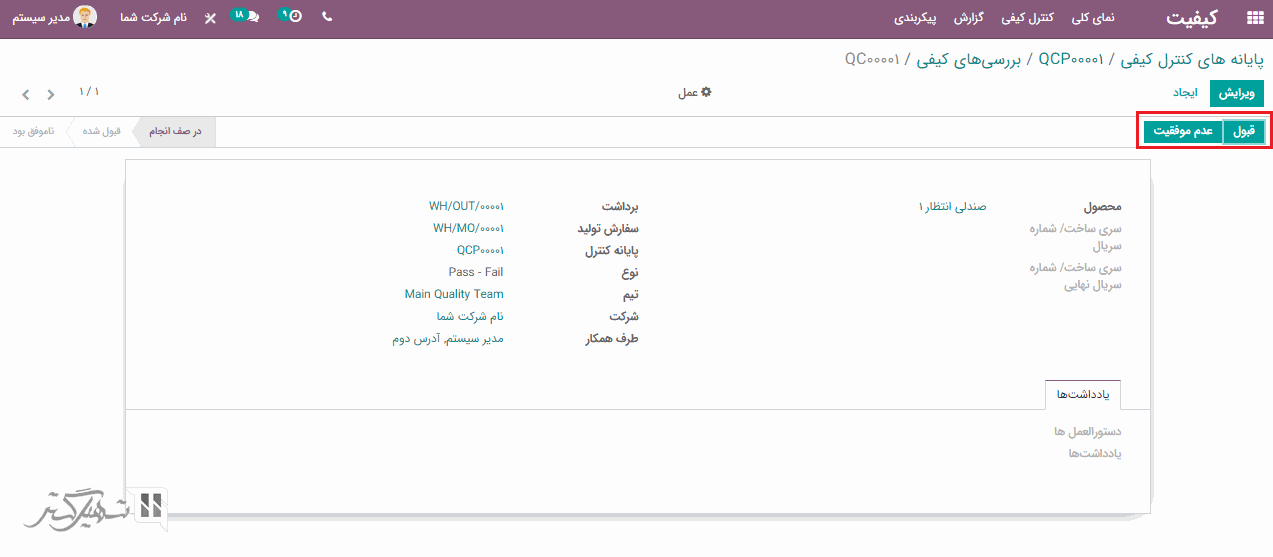

با کلیک بر روی دکمه "بررسی های کیفی"، یک ویزارد برای انتخاب قبول یا عدم موفقیت در تست کیفیت باز می شود. علاوه بر این، انواع مختلف بررسی کیفیت نیز می توانند در این سناریو اعمال شوند.

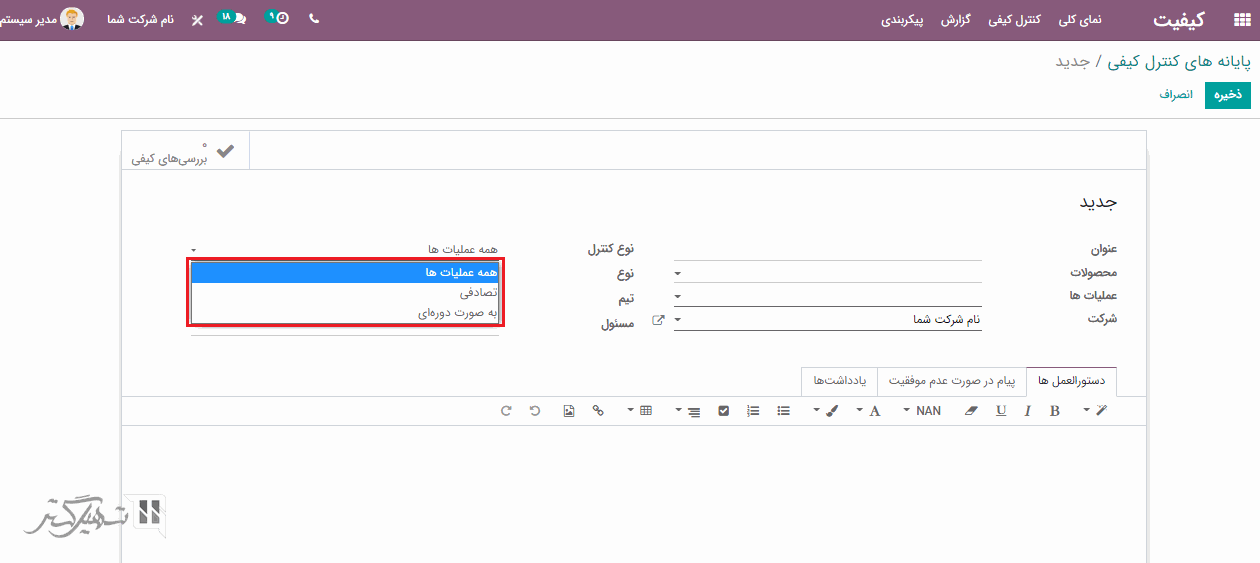

بله، برای اجرای این امر، می توانید در فرم پایانه کنترل نوع کنترل را به عنوان "همه عملیات ها"، "تصادفی" یا "به صورت دوره ای" انتخاب کرد. علاوه بر این، می توانید فرکانس کنترل را برای انواع کنترل تصادفی و دوره ای برای پایانه کنترل تنظیم کنید تا در عملیات خاصی اعمال شود.

انواع پایانه کنترل کیفی موجود:

Pass-Fail: دو گزینه PASS و FAIL برای علامت گذاری برای قبول یا عدم موفقیت در عملیات مورد استفاده قرار می گیرد.

گرفتن عکس: برای گرفتن عکس از محصولات استفاده می شود.

دستورالعمل ها: دستورالعمل ها را اضافه کنید.

واحدهای اندازه گیری: برای بررسی دقت اندازه گیری مورد استفاده قرار می گیرد.

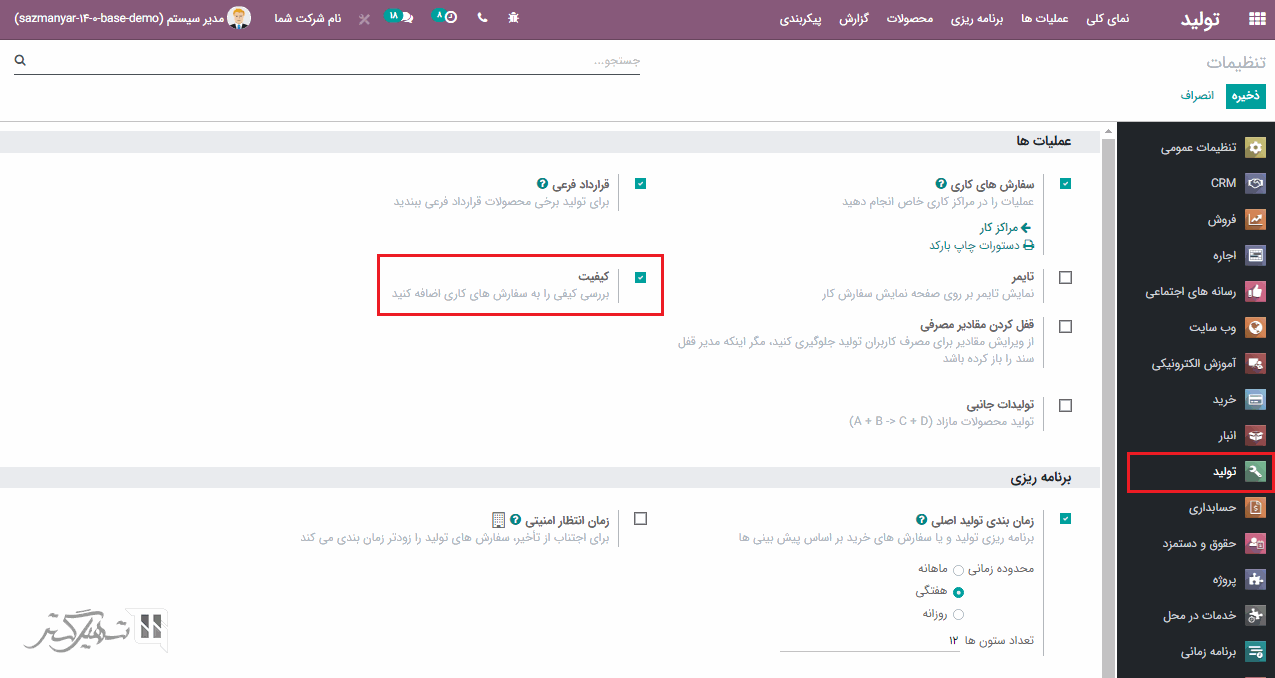

ویژگی کیفیت را از طریق ماژول تولید > پیکربندی> تنظیمات> تب عملیات ها فعال کنید، با فعالسازی این گزینه ماژول کیفیت به طور خودکار نصب می شود و ویژگی های آن در ماژول تولید قابل استفاده می باشد.

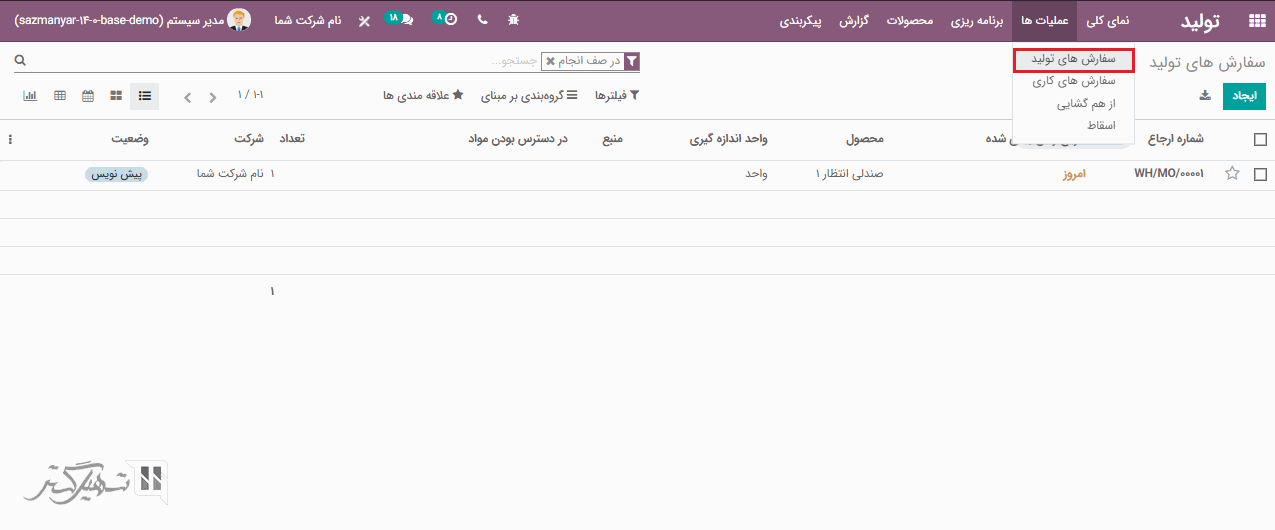

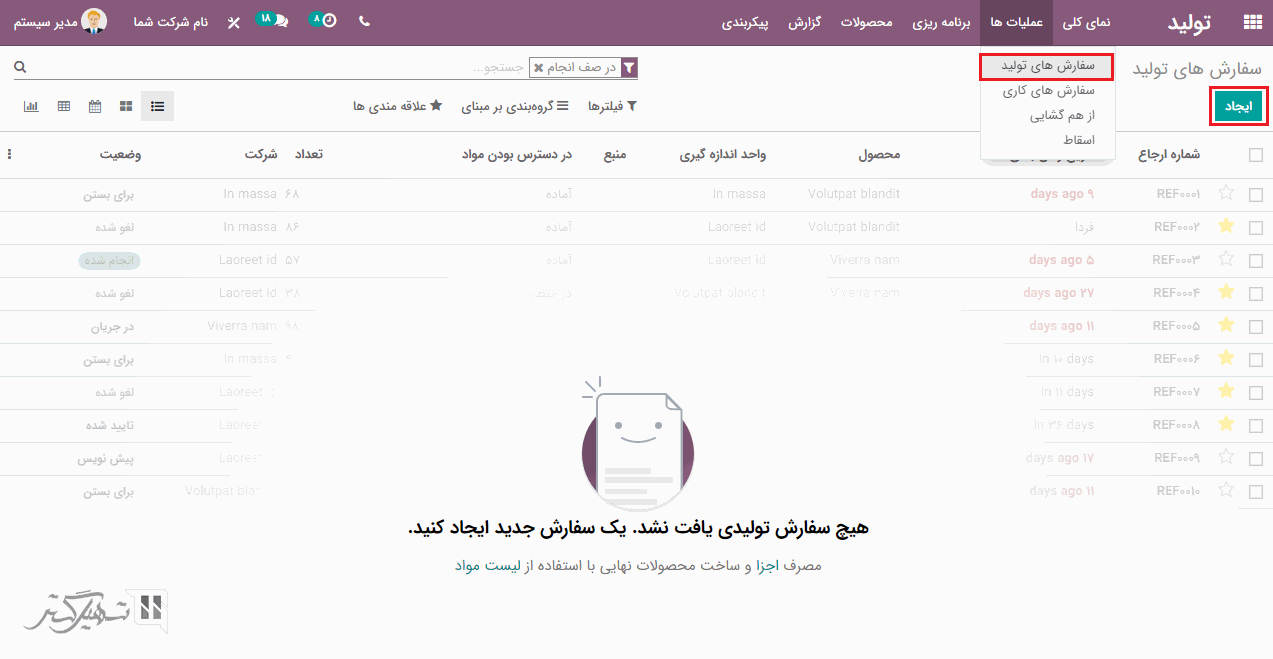

از طریق ماژول تولید> عملیات ها > سفارش های تولید ، کلیه سفارش های تولید را می توانید مشاهده کنید.

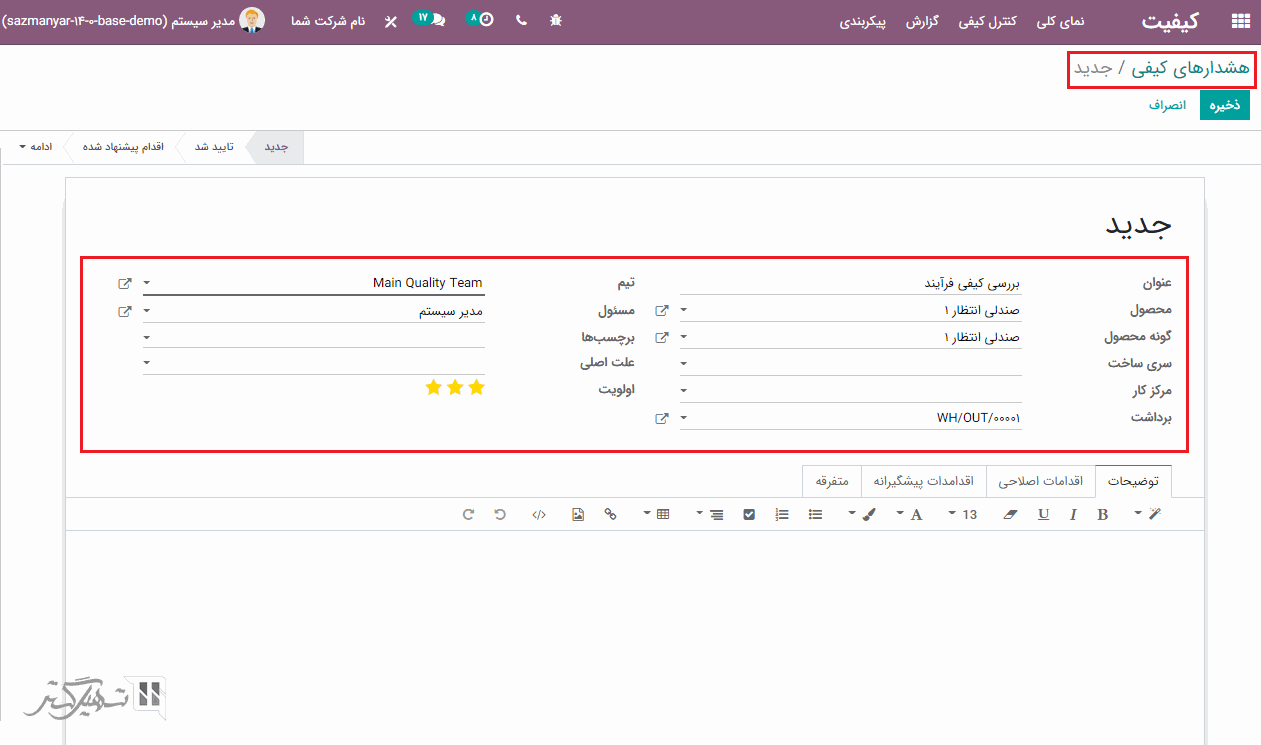

هشدارهای کیفی را می توان برای تولید یا تحویل یا حتی خدمات تنظیم کرد. این هشدارها به کاربر یا یک کارمند تعیین شده یادآوری می کند که کیفیت محصول مشخص شده را در مکان مشخص شده خط تولید یا فروش یا خرید بررسی کند. کاربر می تواند محصول و سری ساخت بررسی کیفیت را انتخاب کند. یک تیم کیفی می تواند علت اصلی برای بررسی را هم مشخص کند. اولویت برای برررسی نیز می تواند تعیین شود که نشان دهنده اورژانسی بودن مشکل برای بررسی است.

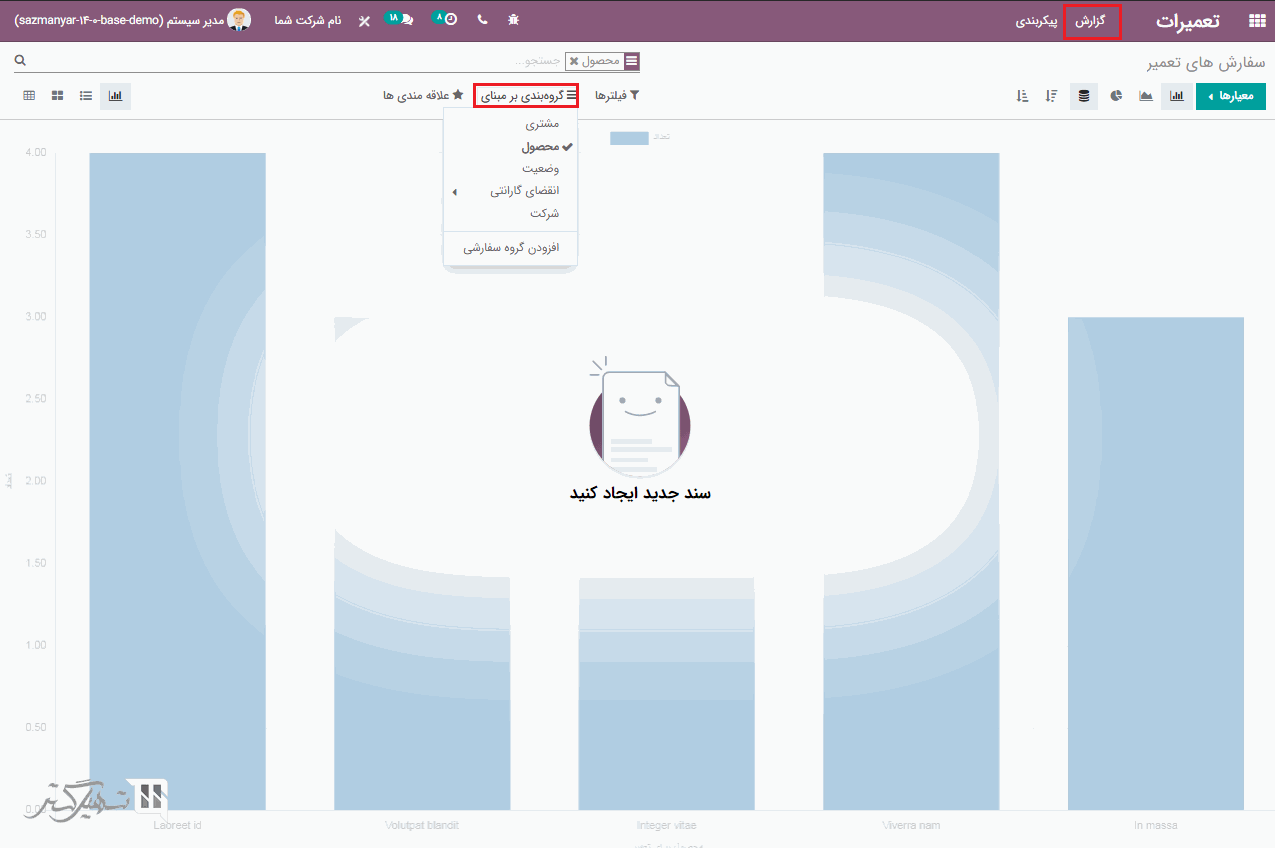

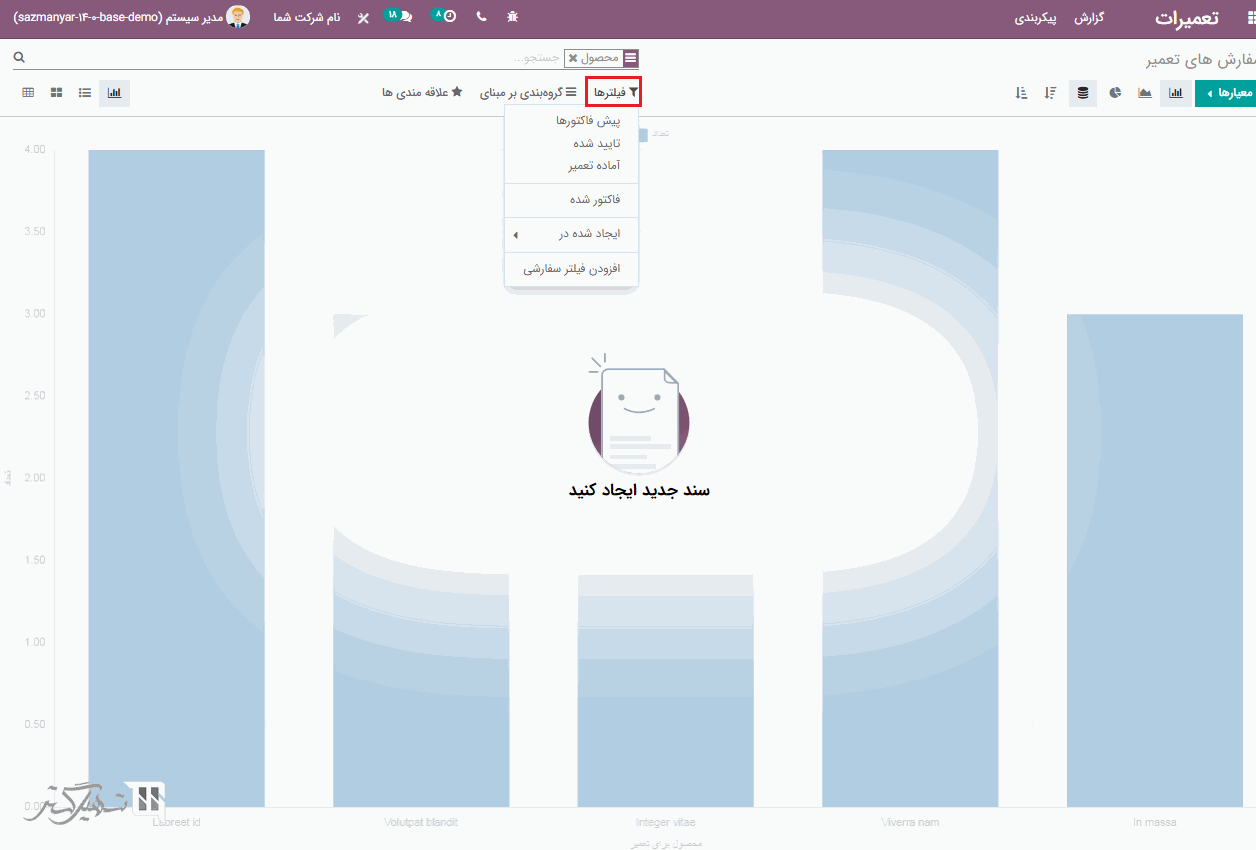

تجزیه و تحلیل سفارش تعمیر را می توان از طریق ماژول تعمیرات> گزارش مشاهده کرد. شما می توانید تعمیرات را بر اساس انقضا گارانتی، سفارشات تعمیر، وضعیت، مشتری، محصول، فاکتور ، آماده تعمیر و غیره تجزیه و تحلیل کنید.

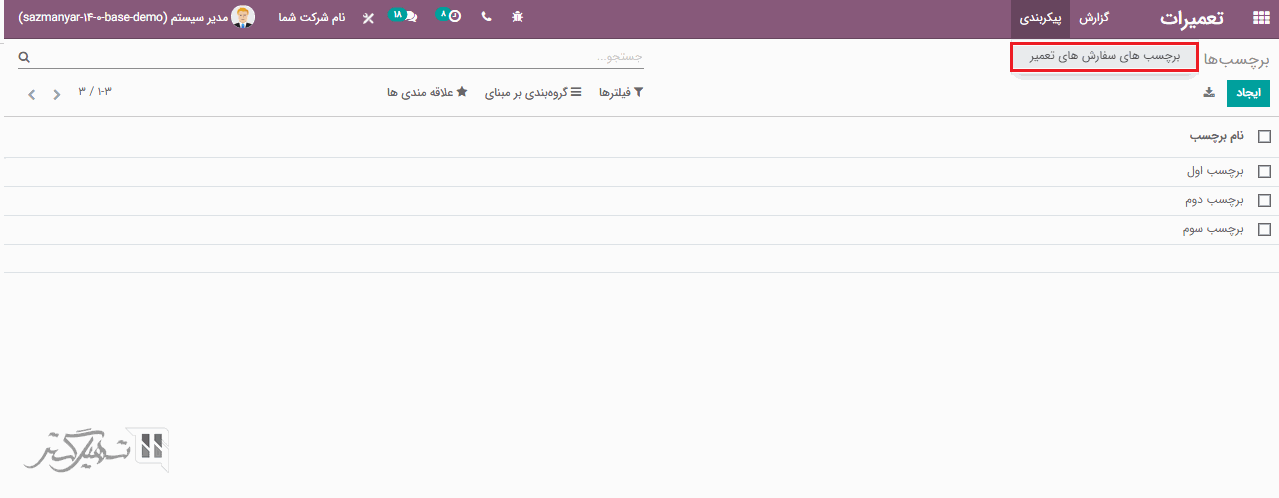

ایجاد و افزودن برچسب های تعمیر به فیلتر کردن سفارشات تعمیر از لیست بر اساس برچسب ها کمک می کنند.

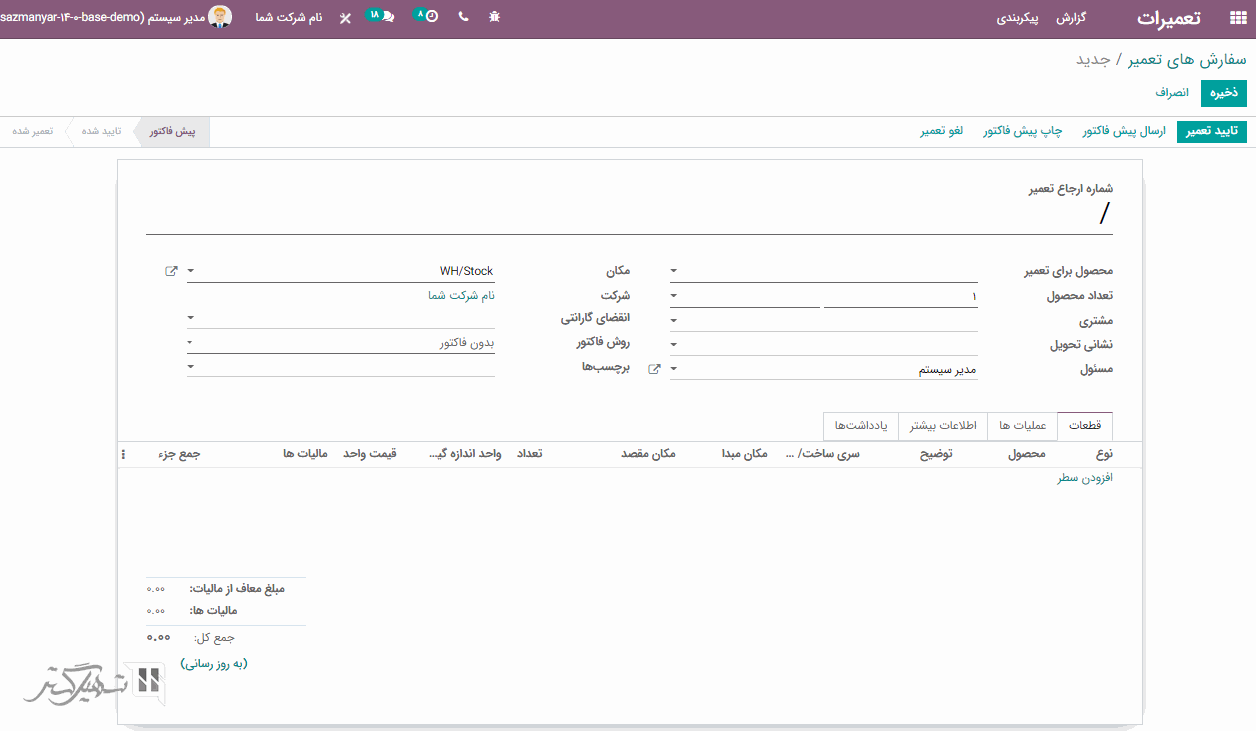

روش های فاکتور شامل بدون فاکتور، قبل از تعمیر و بعد از تعمیر است. "بدون فاکتور" به این معنی است که برای سفارش تعمیر، فاکتور ایجاد نخواهد شد و انتخاب "قبل از تعمیر" یا "بعد از تعمیر" به شما امکان می دهد تا به ترتیب قبل یا بعد از تعمیر فاکتور ایجاد کنید.

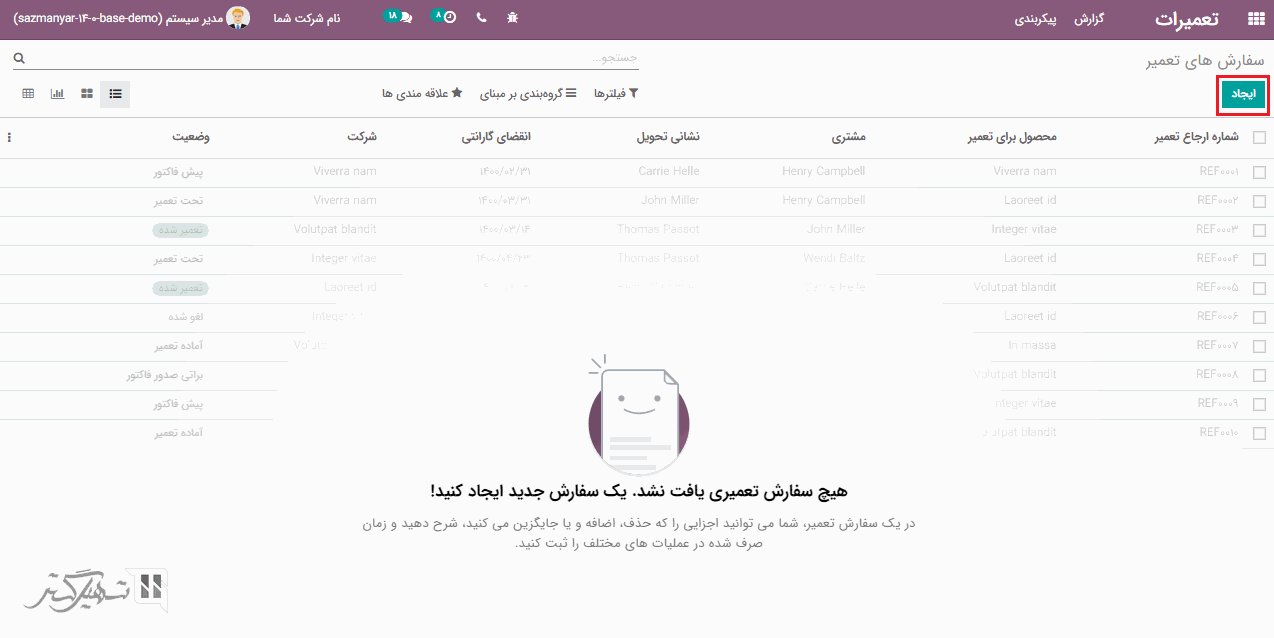

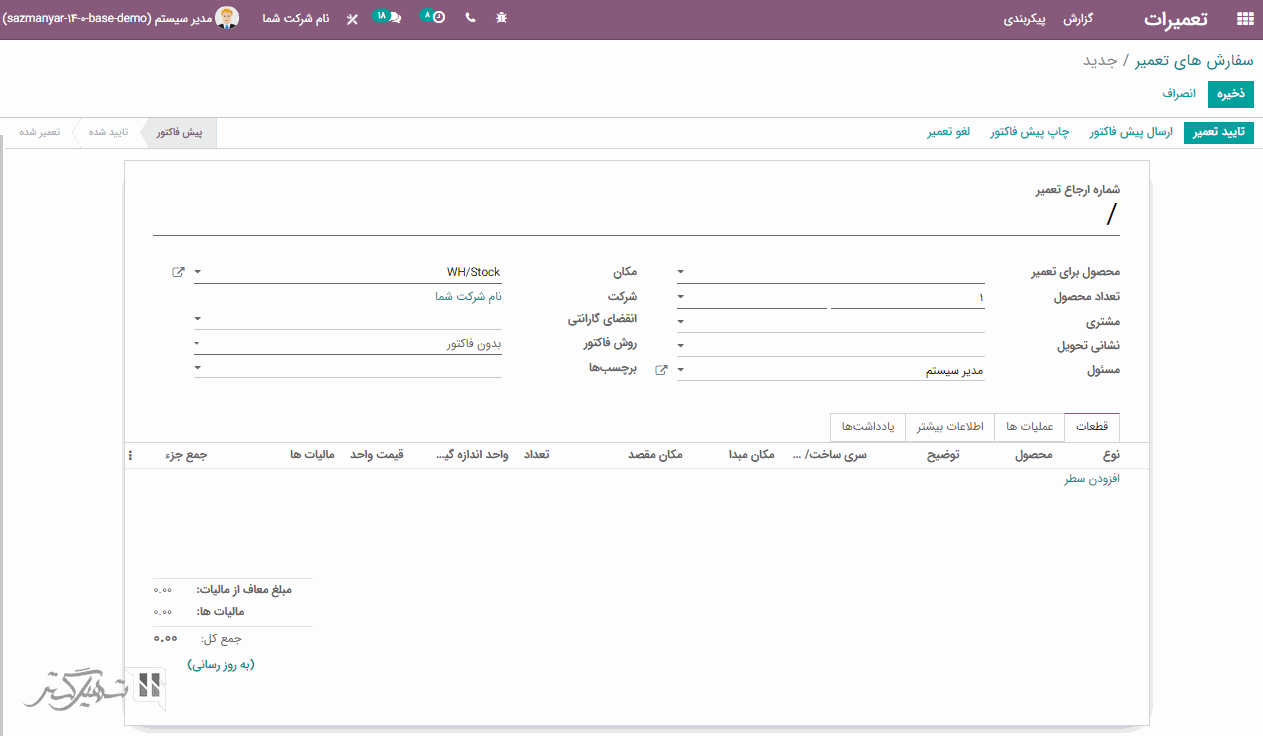

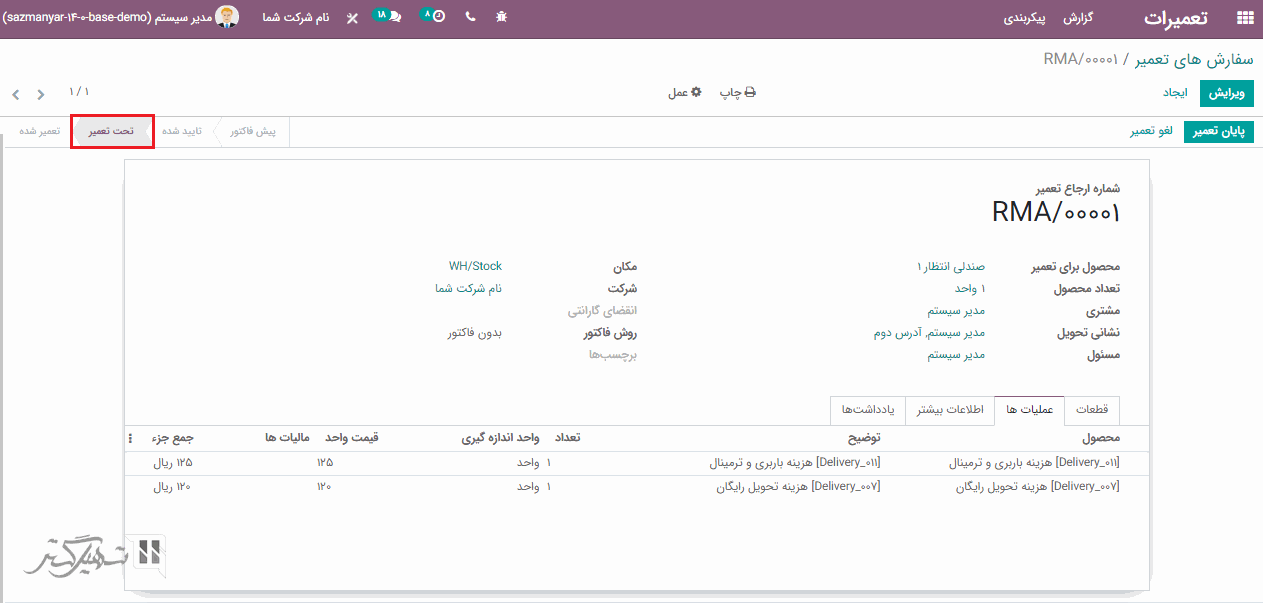

گردش کار از ایجاد درخواست تعمیر شروع می شود. در اینجا، بر روی دکمه "ایجاد" کلیک کنید و در فرم سفارش تعمیر، فیلدهای محصول برای تعمیر، تعداد محصول، مشتری، مسئول، انقضای گارانتی، روش فاکتور و غیره اضافه کنید:

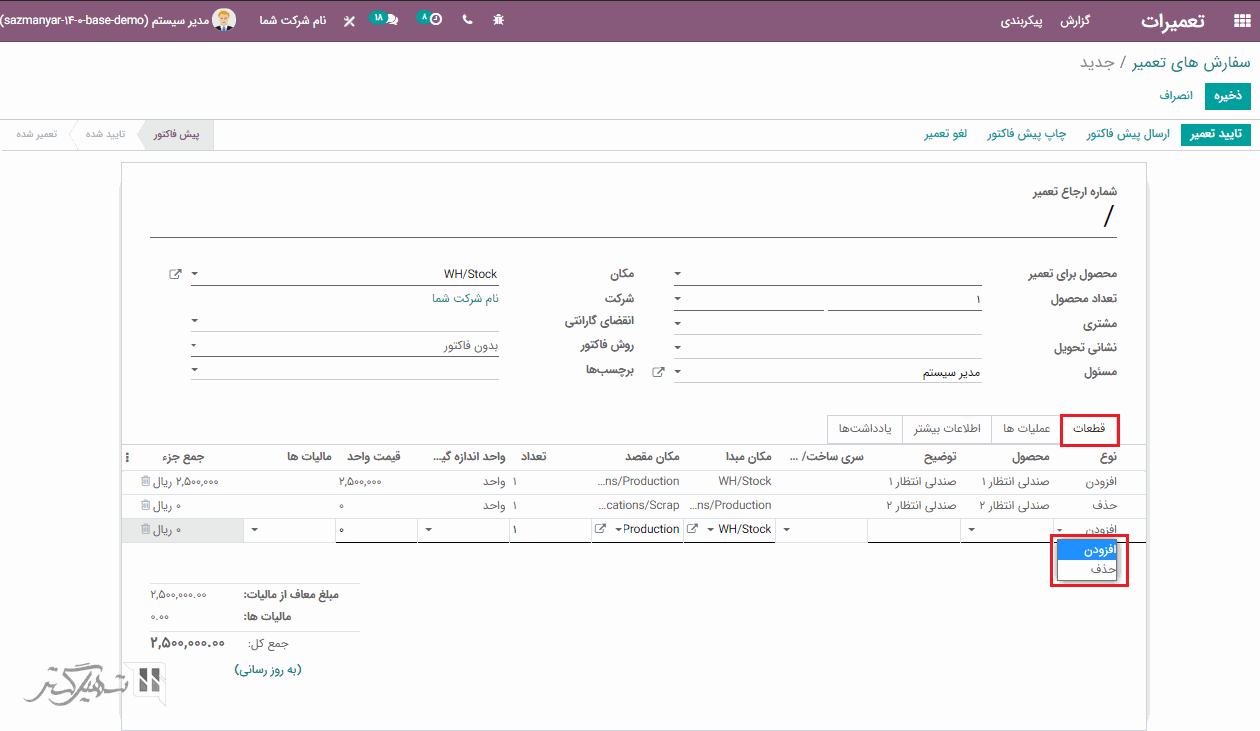

در تب قطعات، می توانید یا انتخاب گزینه های (افزودن / حذف) محصولات را اضافه یا حذف کنید.

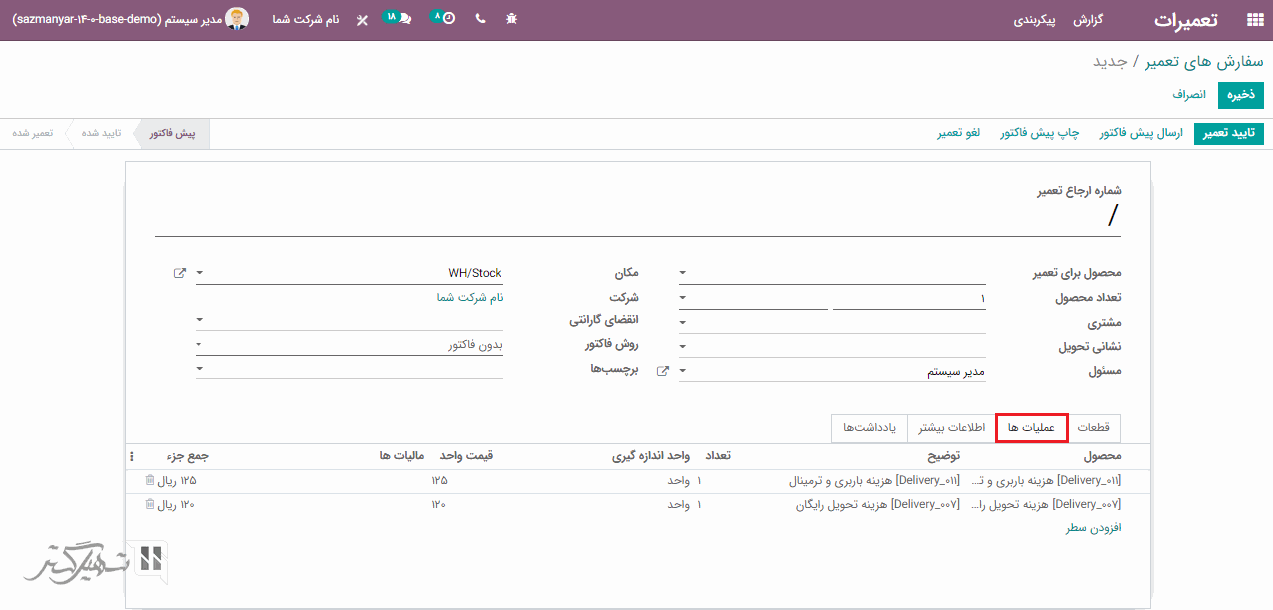

علاوه بر این، در تب عملیات، عملیات انجام شده را که می تواند شامل هر خدماتی باشد، اضافه نمایید:

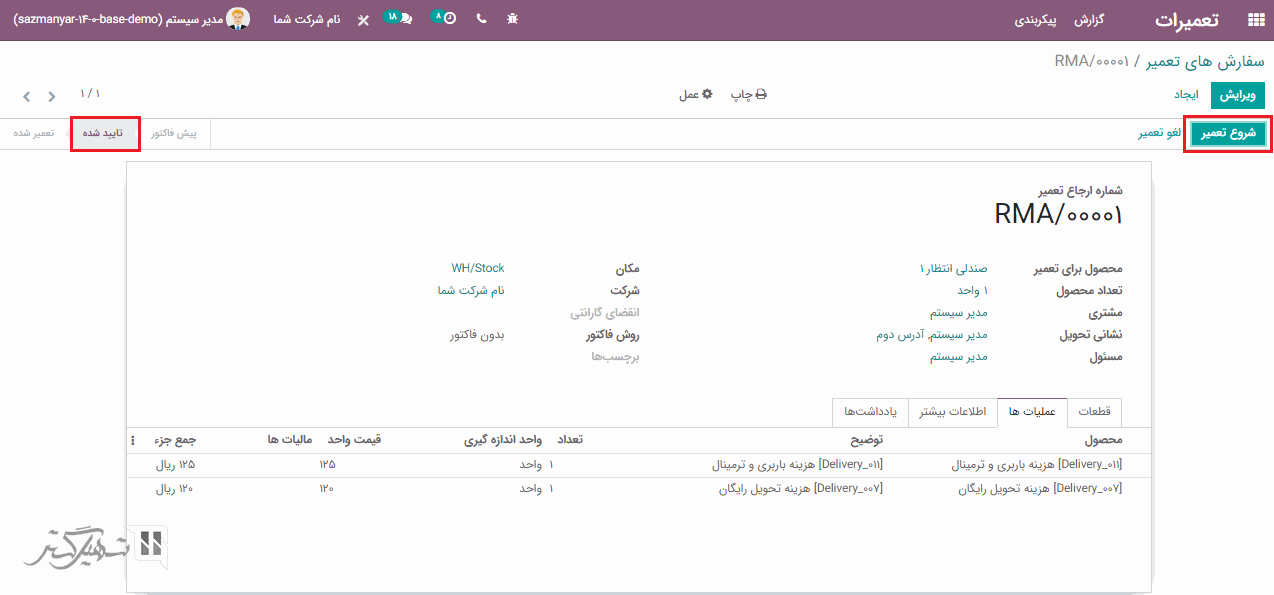

در قیمت گذاری، مبلغ مربوط به قطعات و عملیات کسر می شود. اکنون اگر درخواست تعمیر را تأیید کنید، وضعیت از پیش فاکتور به تأیید شده تغییر می یابد.

سپس بر روی دکمه "شروع تعمیر" کلیک کنید. به طوری که وضعیت سفارش تعمیر به "تحت تعمیر" تغییر یابد.

درخواست های تعمیر را می توان از طریق ماژول تعمیرات ایجاد کرد. علاوه بر این، از نمای کلی، همه درخواست های تعمیر قابل مشاهده هستند. می توانید با کلیک روی دکمه "ایجاد"، درخواست تعمیر ایجاد کنید تا به فرم درخواست تعمیر هدایت شوید. علاوه بر این، جزئیاتی مانند محصول، تعداد محصول، مشتری، مکان، انقضای گارانتی، روش فاکتور، برچسب های تعمیر را اضافه کنید و در تب "قطعات" می توانید قطعات را در محصولات اضافه یا حذف کنید، در نهایت بعد از وارد کردن داده ها بر روی دکمه "ذخیره" کلیک کنید.

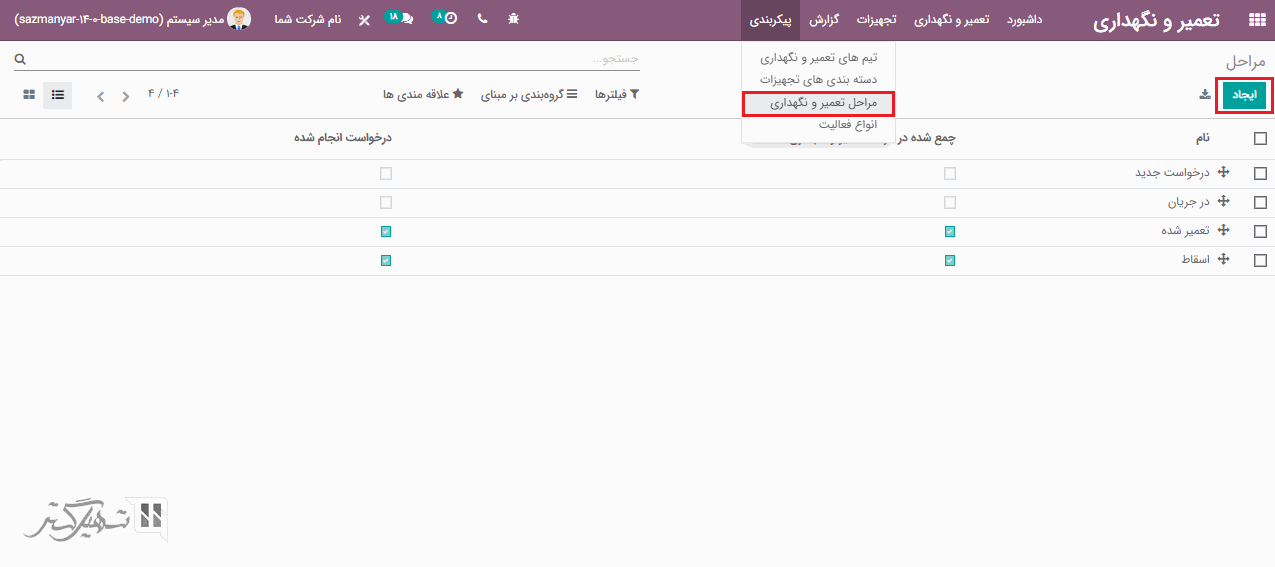

ما می توانیم مراحل مختلف نگهداری را از ماژول تعمیر و نگهداری مدیریت کنیم، برای این کار به ماژول تعمیر و نگهداری> پیکربندی> مراحل تعمیر و نگهداری بروید و بر روی دکمه "ایجاد" کلیک کنید. می توانید مرحله را به عنوان "درخواست انجام شده" علامت گذاری کنید. و یا اگر می خواهید مرحله را پنهان کنید، گزینه "جمع شدن در مرحله تعمیر و نگهداری" را تیک بزنید:

دو نوع نگهداری وجود دارد:

-

نگهداری اصلاحی

-

نگهداری پیشگیرانه

تعمیر و نگهداری اصلاحی، فعالیتهایی هستند که به منظور حفظ تجهیزات در سطح استاندارد به هنگام بروز شکست و یا پدید آمدن عیوب انجام می شود. برعکس، نگهداری پشگیرانه، مجموعه فعالیت ها و روش های منظم و دوره ای است که به منظور بررسی وضعیت موجود، به روز رسانی و حفظ تجهیزات در شرایط مطلوب انجام می شود. به نحوی که افزایش بهره وری و کاهش فرسایش تجهیزات و در نتیجه کاهش هزینه های سنگین خرید و تعمیرات قطعه برای مجموعه به حداقل برسد.

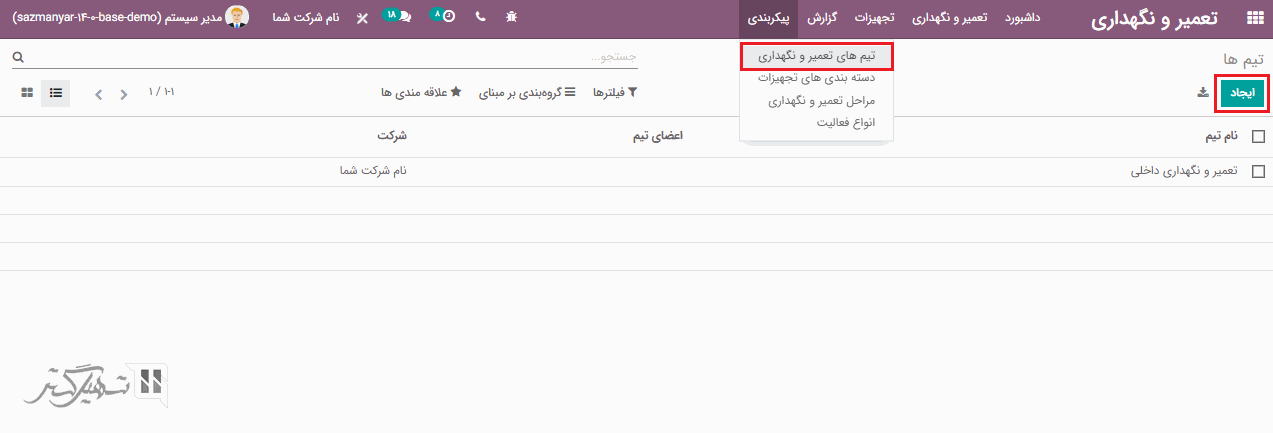

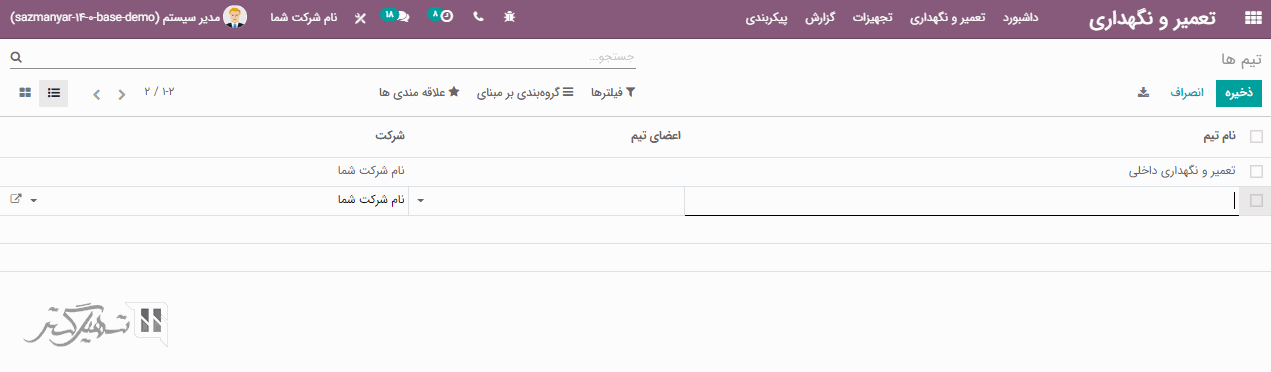

به ماژول تعمیر و نگهداری> پیکربندی> تیم های تعمیر و نگهداری بروید و بر روی دکمه "ایجاد" کلیک کنید. سپس می توانید نام تیم، اعضای تیم و شرکت را اضافه کرده و بر روی دکمه "ذخیره" کلیک کنید.

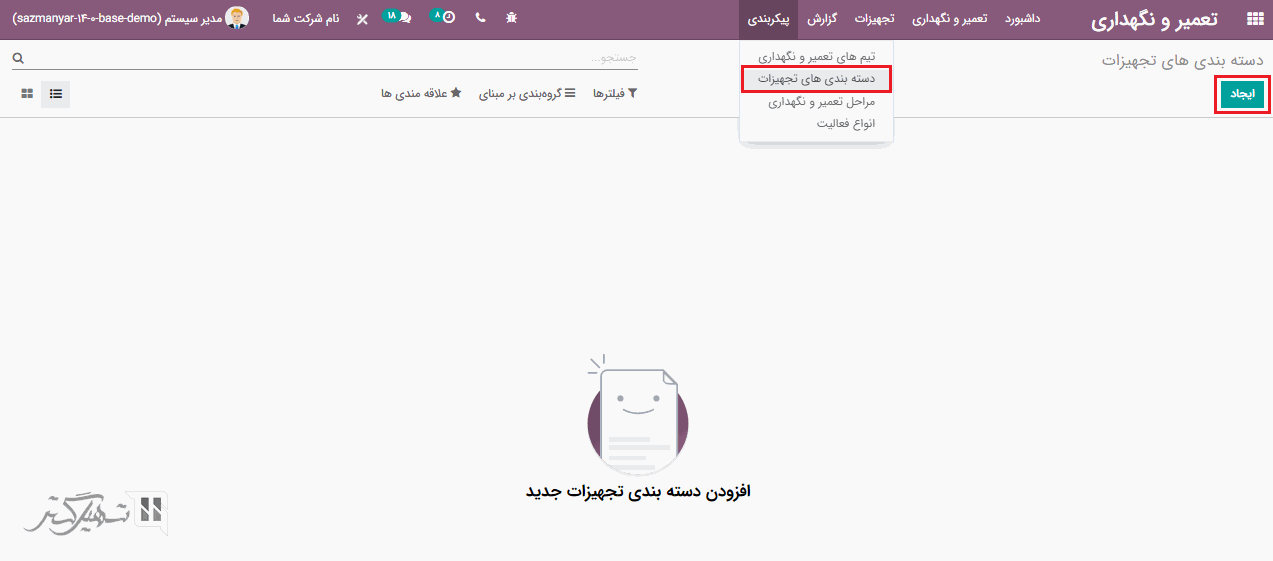

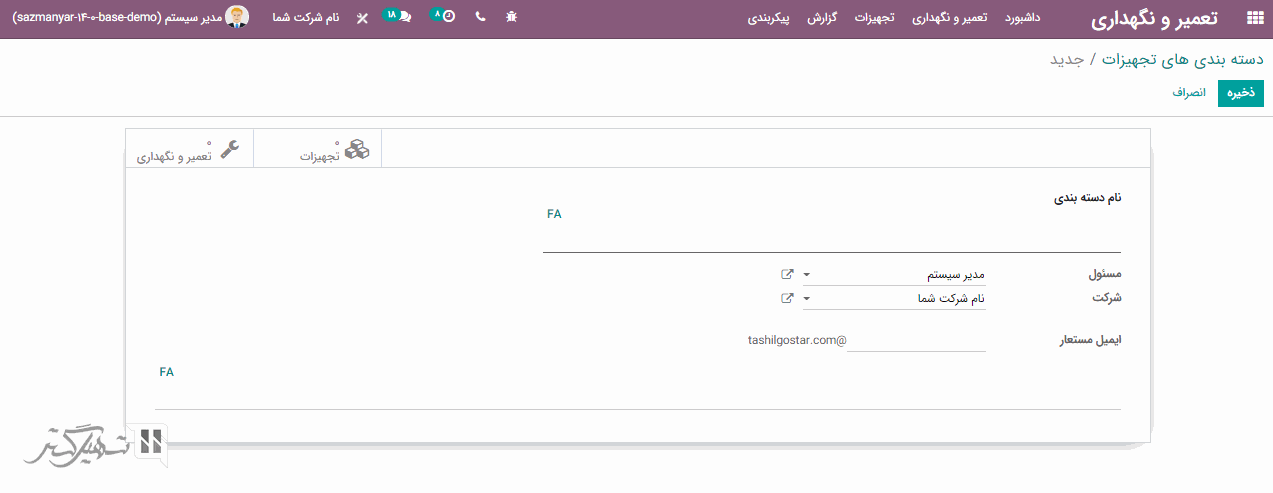

هنگام افزودن تجهیزات، می توانید دسته بندی آن را نیز تعریف کنید. دسته بندی تجهیزات را می توان از طریق ماژول تعمیر و نگهداری> پیکربندی> دسته بندی تجهیزات> با کلیک بر روی دکمه "ایجاد"، ایجاد کرد.

در فرم ایجاد می توانیم نام دسته بندی، یک فرد مسئول، شرکت و ایمیل مستعار را به گروه تجهیزات اختصاص دهیم:

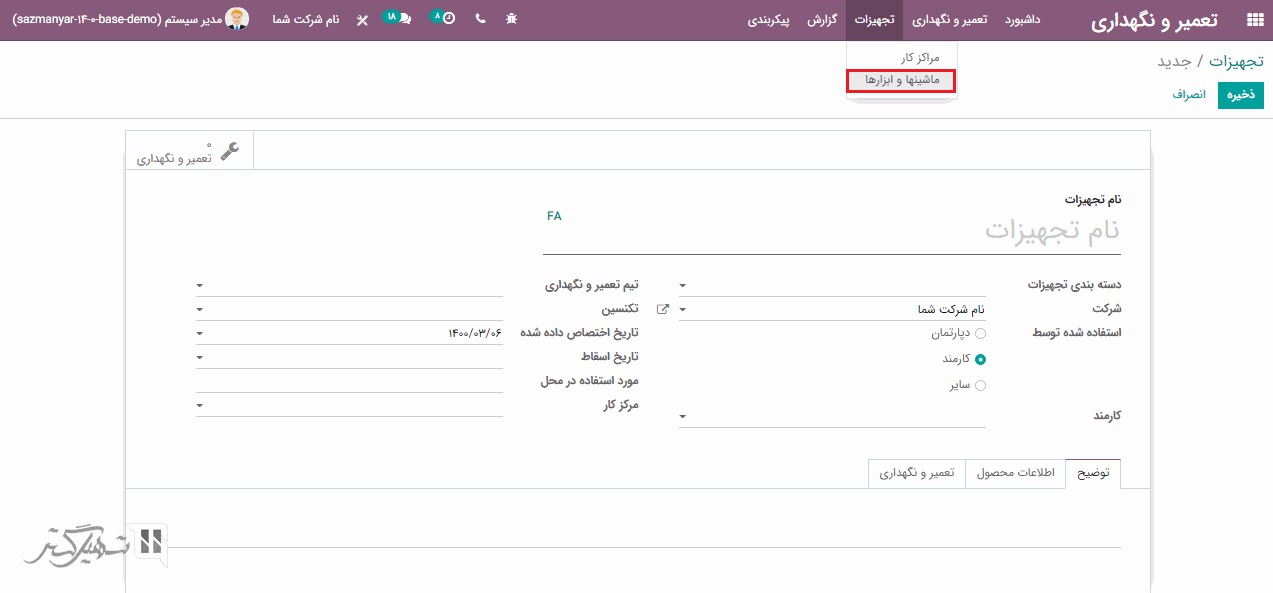

شما می توانید تجهیزات را از طریق ماژول تعمیر و نگهداری> تجهیزات> ماشینها و ابزارها> کلیک بر روی دکمه "ایجاد"، اضافه کنید . در فرم ایجاد، نام تجهیزات، دسته بندی تجهیزات، تیم تعمیر و نگهداری، تکنسین، تجهیزات مورد استفاده در محل، کارمند و غیره را اضافه کنید:

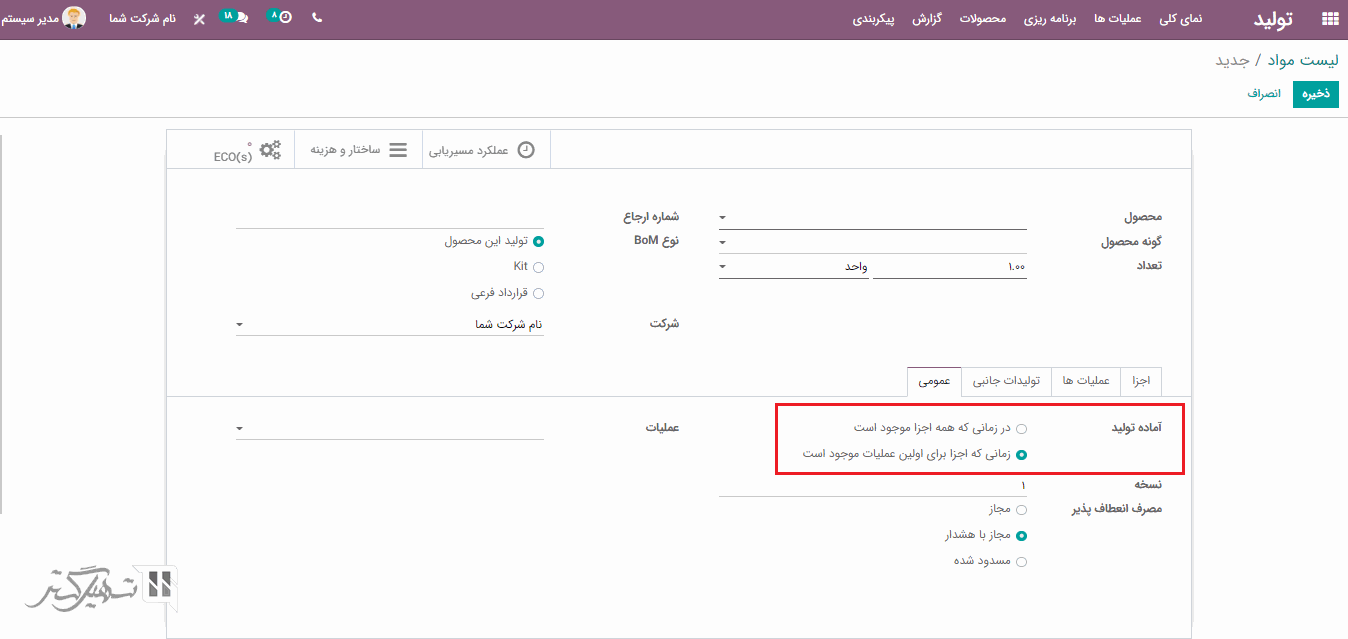

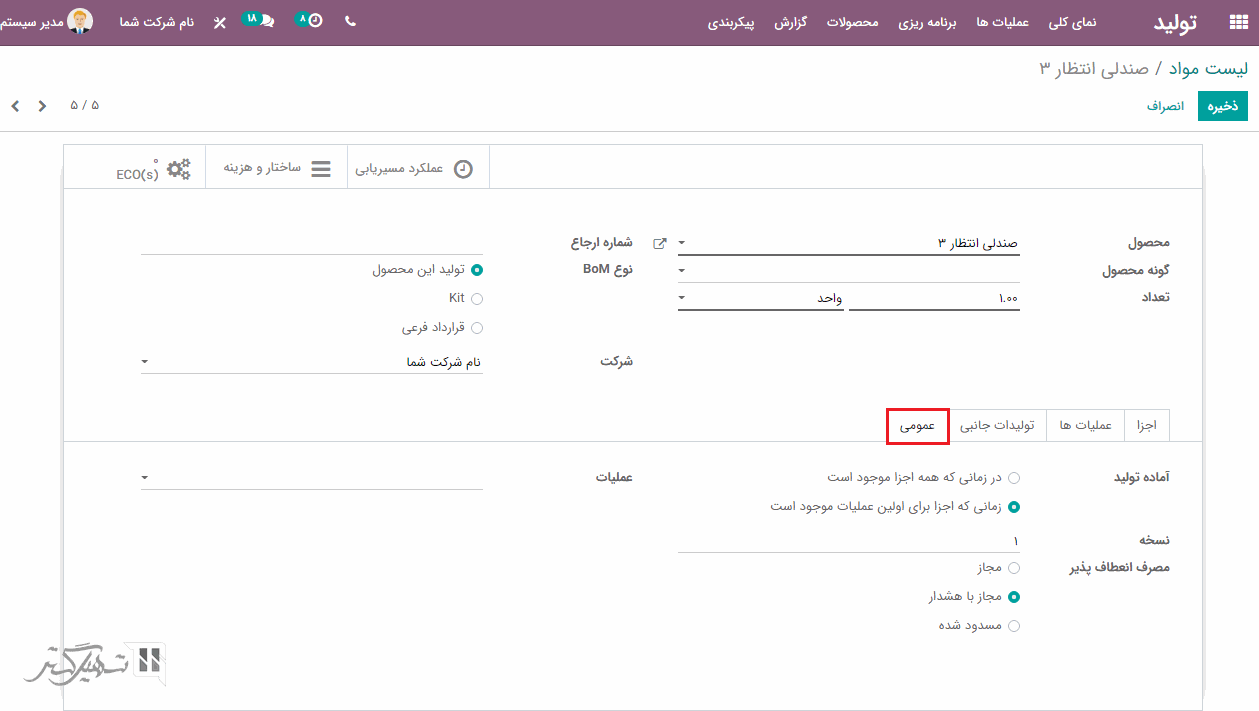

آمادگی تولید به زمانی گفته می شود که فرآیند تولید باید "در زمانی که همه اجزا موجود است" یا "زمانی که اجزا برای اولین عملیات موجود است" تولید خود را آغاز کند.

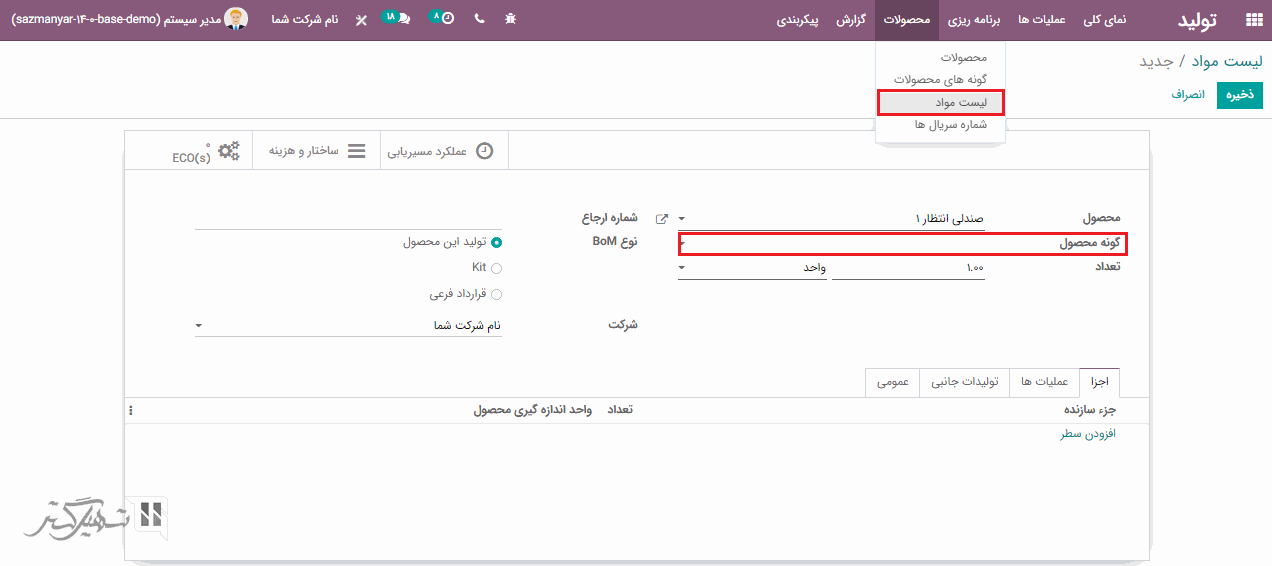

بله امکانش هست. هنگامی که لیست مواد را پیکربندی می کنید، فیلد گونه را خالی بگذارید با اینکار این لیست مواد برای تمامی گونه ها قابل استفاده خواهد بود، اما اگر فیلد گونه را پر کنید، آن لیست مواد تنها برای گونه مشخص شده قابل استفاده خواهد بود.

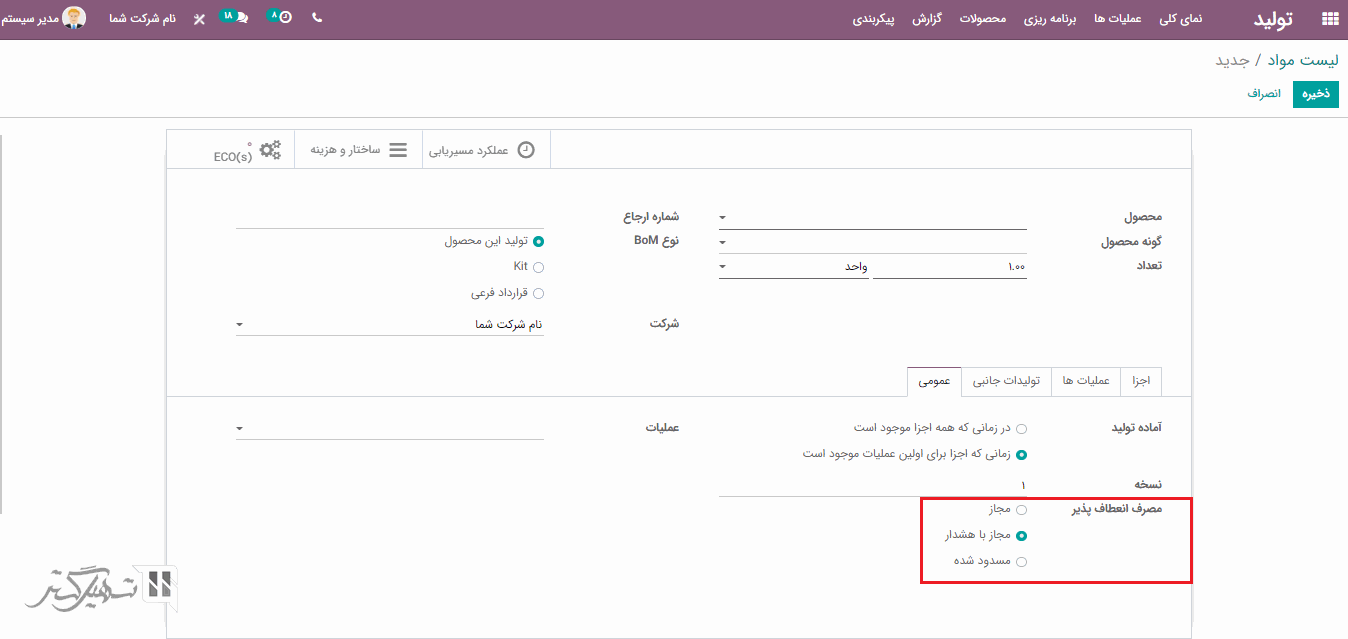

در این حالت، ما باید تعداد برای مصرف را تغییر دهیم. بنابراین گزینه های مصرف انعطاف پذیری باید مجاز باشد.

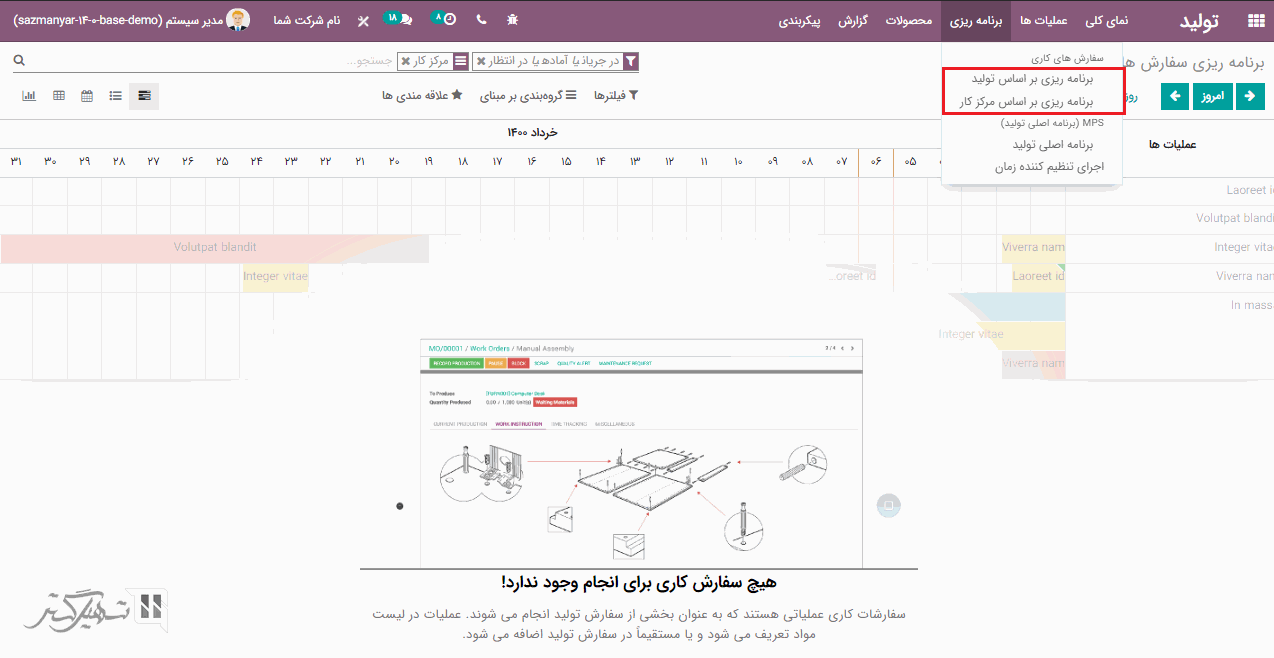

به ماژول تولید> برنامه ریزی> برنامه ریزی بر اساس مراکز کار بروید، می توانید سفارش های کاری برنامه ریزی شده را در هر مرکز کاری مشاهده کرده و در نمای نمودار گانت تجزیه و تحلیل کنید. علاوه بر این، می توانید از طریق ماژول تولید> برنامه ریزی> برنامه ریزی بر اساس تولید را نیز مشاهده کنید.

بله، می توانید این کار را در عملیات سفارش کار با کلیک بر روی دکمه "توقف"، انجام دهید.

اصطلاح "مصرف انعطاف پذیر" به این معنی است که آیا مصرف می توان اجزای کمتر یا بیشتری نسبت به تعداد تعریف شده در لیست مواد مصرف کرد.

سه نوع مصرف انعطاف پذیر وجود دارد:

-

مجاز: به همه کاربران تولید کننده اجازه تغییر مقدار را می دهد

-

مجاز با هشدار: به همه کاربران تولید کننده با خلاصه تفاوت در مصرف هنگام بستن سفارش تولید مجاز است.

-

مسدود شده: هنگامی که مصرف لیست مواد در نظر گرفته نمی شود، فقط یک مدیر می تواند سفارش تولید را ببندد.

تقاضای غیرمستقیم، تقاضای یک محصولی است که به تقاضای کالای دیگر بستگی دارد. به عنوان مثال، با افزایش تقاضا برای میز، تقاضا برای رومیزی نیز افزایش می یابد. هنگامی که محصولات به MPS (زمانبندی اصلی تولید) اضافه می شوند، با تغییر تقاضا برای محصول میز، تغییر مربوطه در تقاضای غیر مستقیم نیز تأثیر می گذارد.

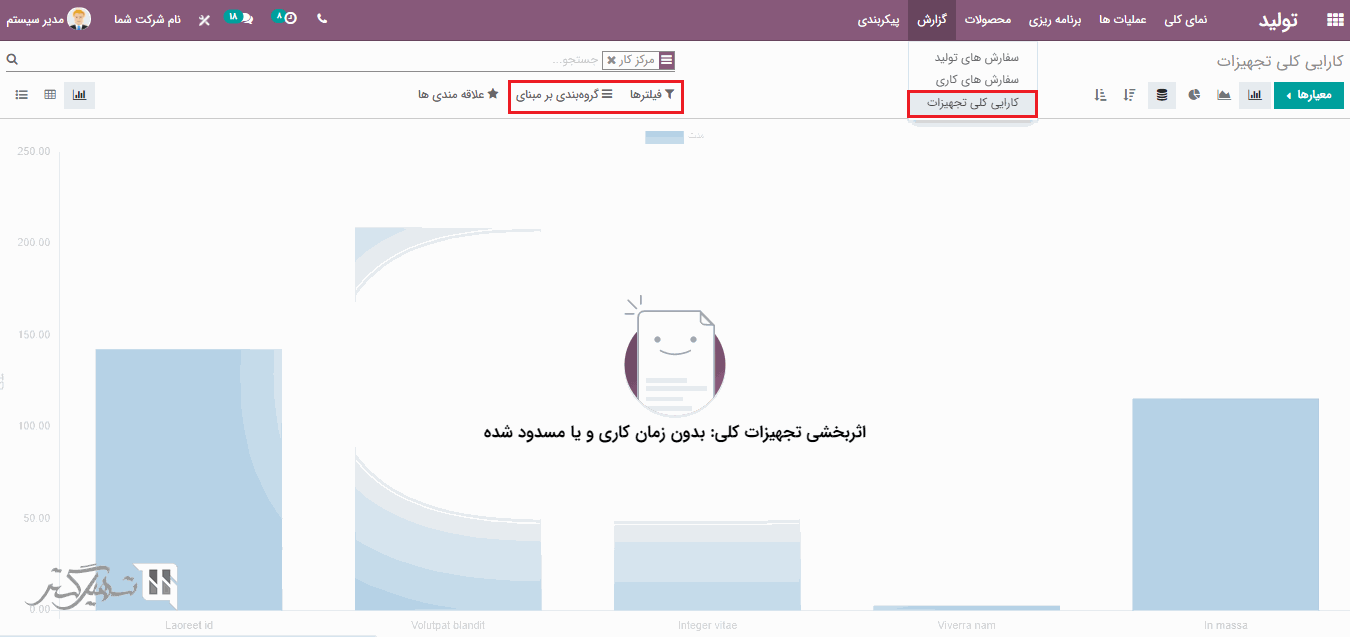

به ماژول تولید> گزارش> کارآیی کلی تجهیزات بروید. در اینجا گزارش های مربوط به کارآیی قابل مشاهده خواهد بود.

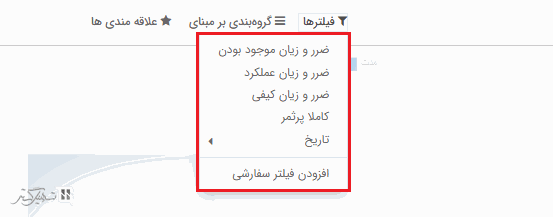

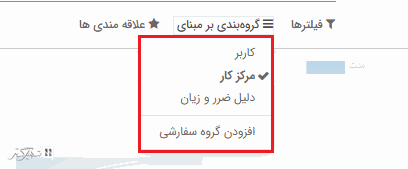

شما می توانید با استفاده از گزینه های

"فیلترها"

و

"گروهبندی بر مبنای"

، برای فیلتر کردن داده ها بر اساس کاملاً پرثمر، ضرر و زیان عملکرد، ضرر و زیان کیفی، ضرر و زیان موجود بودن و غیره استفاده کنید.

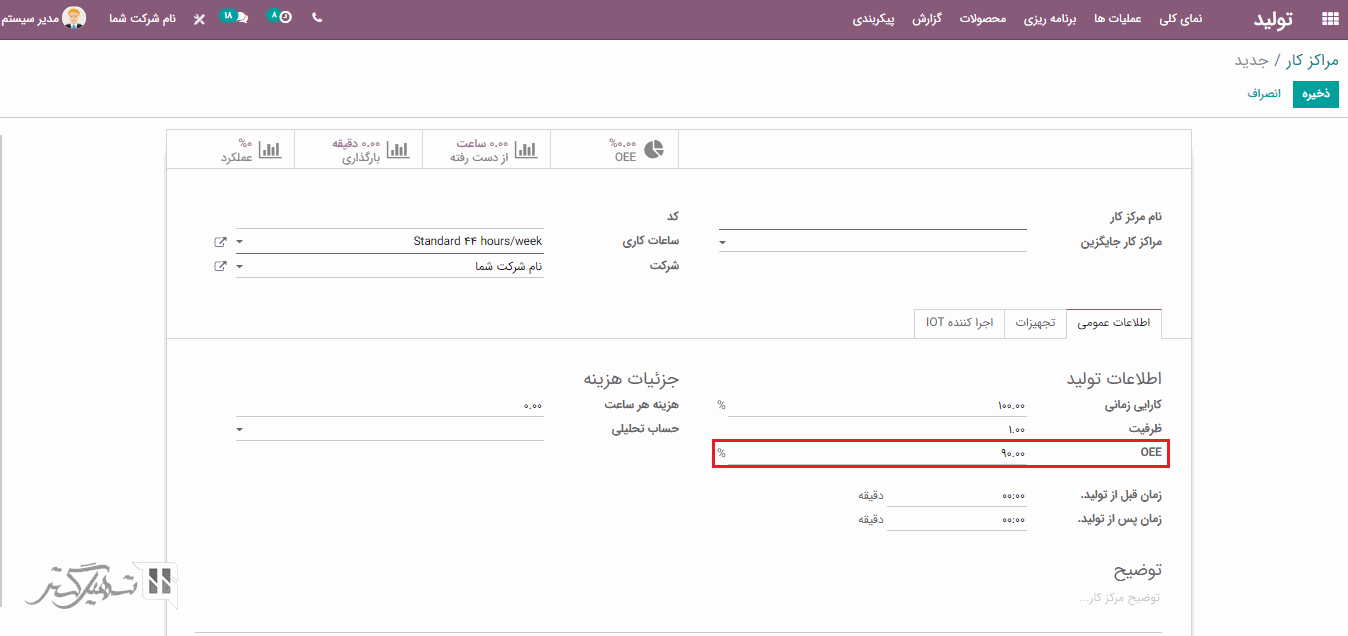

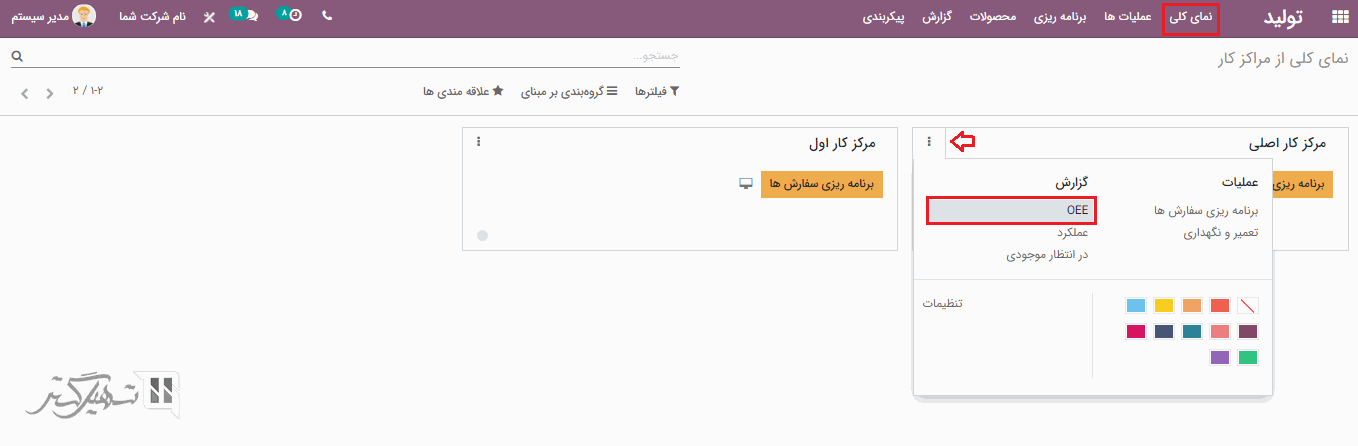

در هر مرکز کار، ما OEE (هدف کارآیی کلی و موثر بر حسب درصد) را اضافه می کنیم.

ماژول تولید> پیکربندی> مراکز کار

علاوه بر این، OEE در نمای کلی از طریق سه نقطه موجود در هر سفارش کار قابل دسترسی است.

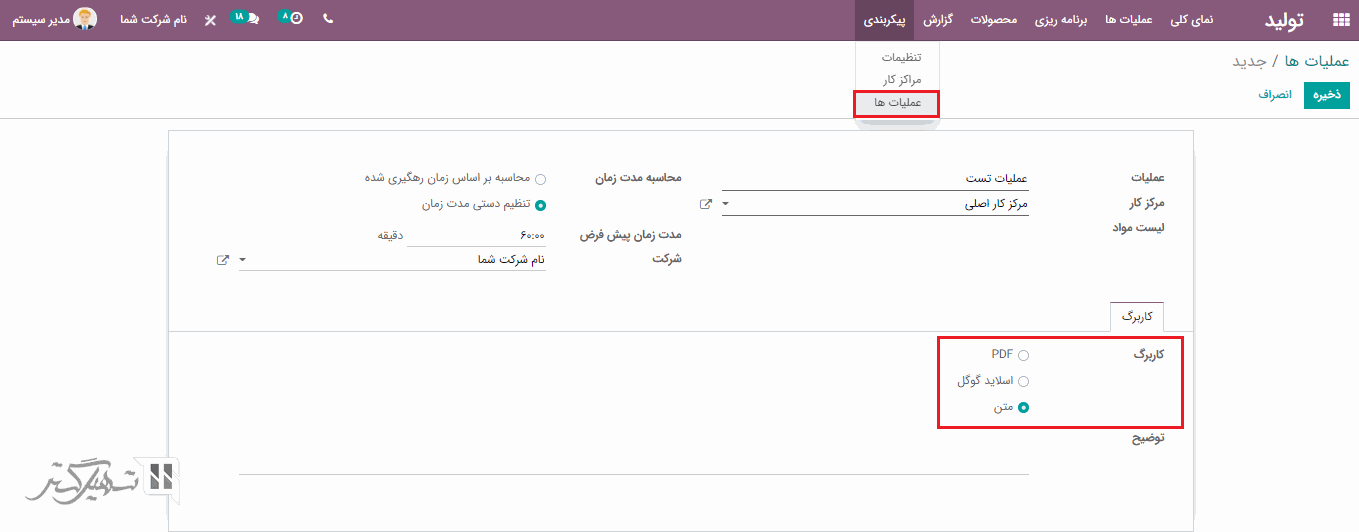

بله، هنگام پیکربندی عملیات از طریق ماژول تولید> پیکربندی> عملیات ها> تب کاربرگ ، می توانید انتخاب کنید که از PDF، اسلاید گوگل و یا متن به عنوان کاربرگ استفاده خواهید کرد.

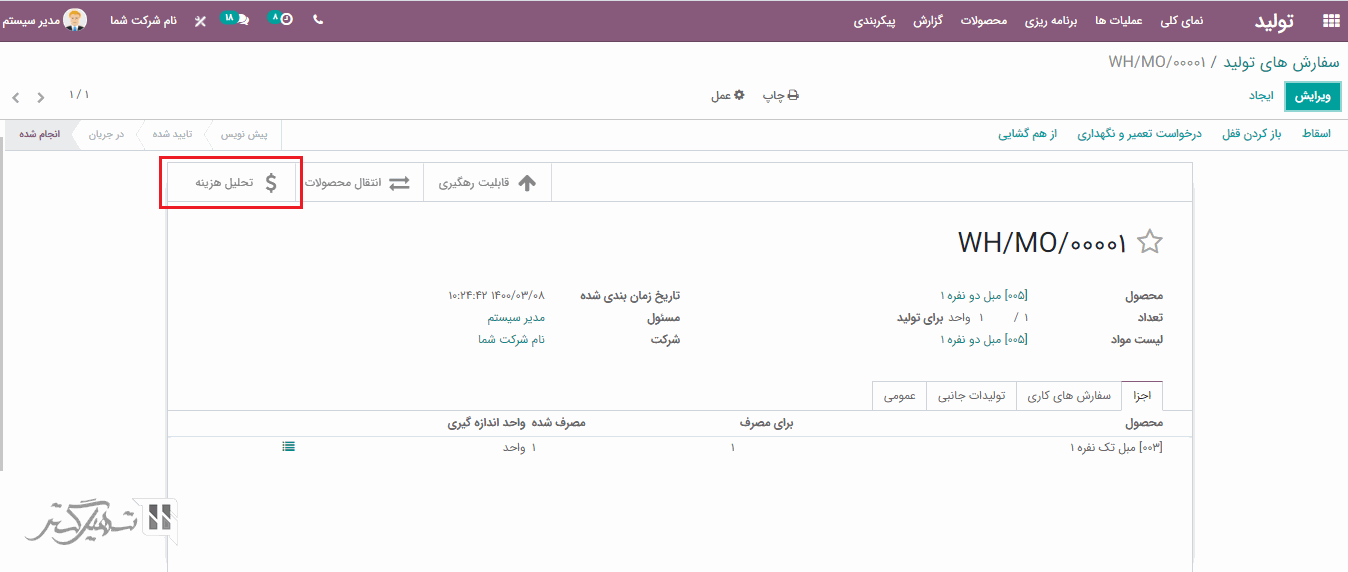

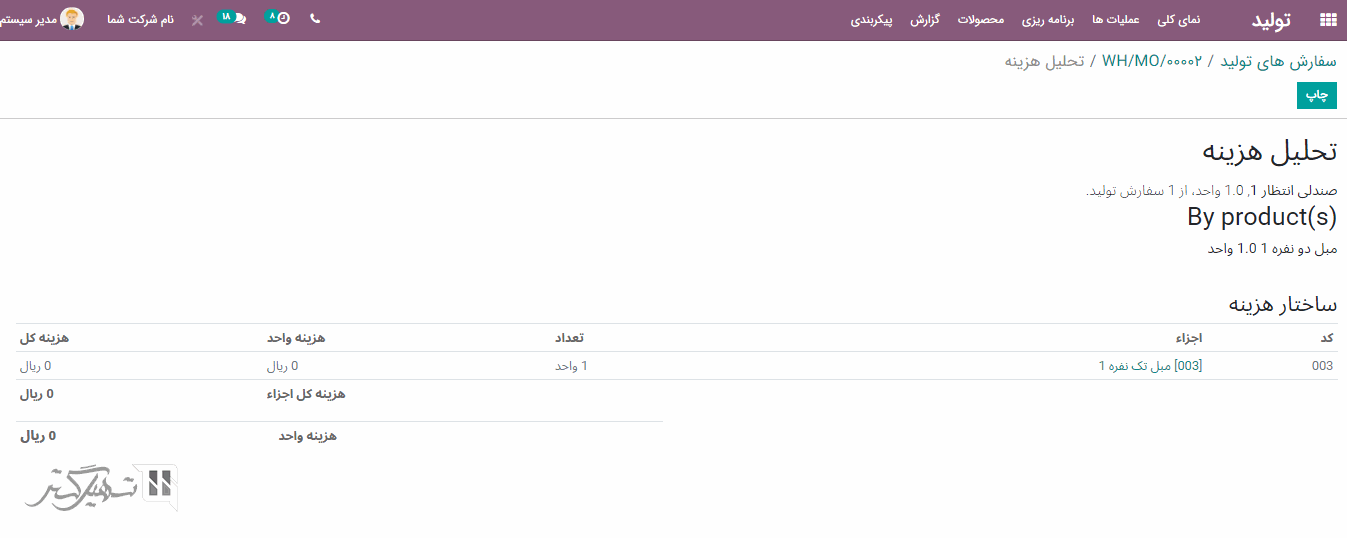

بله، هنگامی که سفارش تولید را تایید و انجام شده علامت گذاری می کنید، یک دکمه جدید "تحلیل هزینه" در بالای صفحه ظاهر می شود. اگر بر روی آن کلیک کنید، جزئیاتی مانند ساختار هزینه محصول، هزینه اجزا را ارائه می دهد.

هنگام ایجاد مرکز کار، می توانید یک مرکز کار جایگزین برای آن نیز انتخاب کنید. با این کار، هر زمان که فرآیندی به این مرکز کار احتیاج داشته باشد اما مرکز کار در دسترس نباشد یا به عملیات دیگری مشغول باشد، از مرکز کار جایگزین برای پردازش عملیات به نمایندگی از آن استفاده خواهد شد.

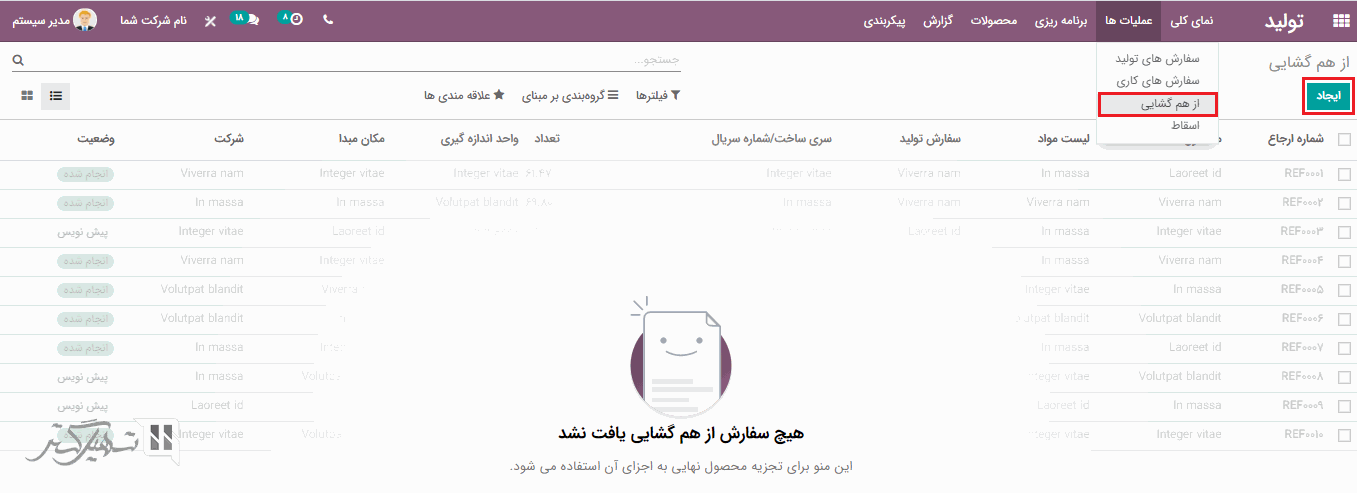

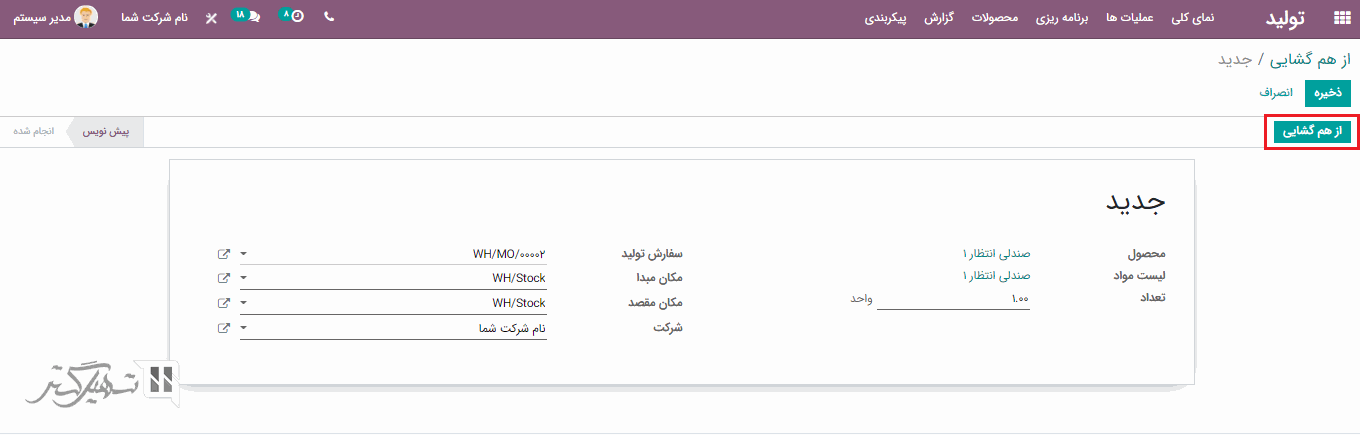

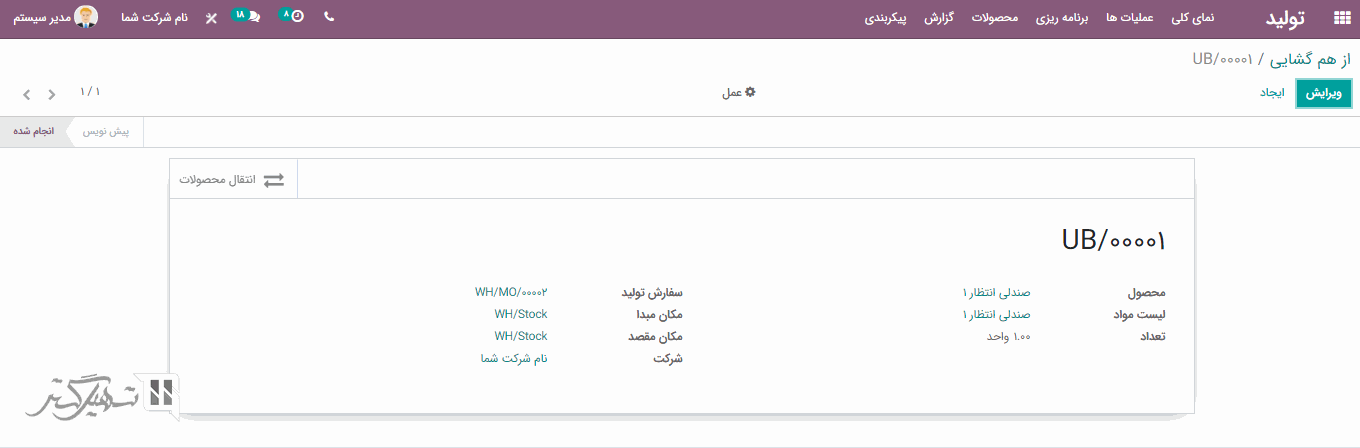

بله، از ویژگی "از هم گشایی" می توان برای از هم گشایی یک محصول و انتقال قطعات آن به محل انبار استفاده کرد. بعداً می توان اجزای منتقل شده را از انبار برداشت و در فرآیند تولید مجددا استفاده کرد. به ماژول تولید> عملیات ها> از هم گشایی بروید و بر روی دکمه "ایجاد" کلیک کنید.

در فرم ایجاد فیلدهای محصول، مکان مبدا، مکان مقصد، سری ساخت / شماره سریال و سفارش تولید را پر کنید، سپس بر روی دکمه "از هم گشایی" کلیک کنید.

اکنون اجزای این محصول از هم گشایی شده و به انبار مربوطه منتقل می شود.

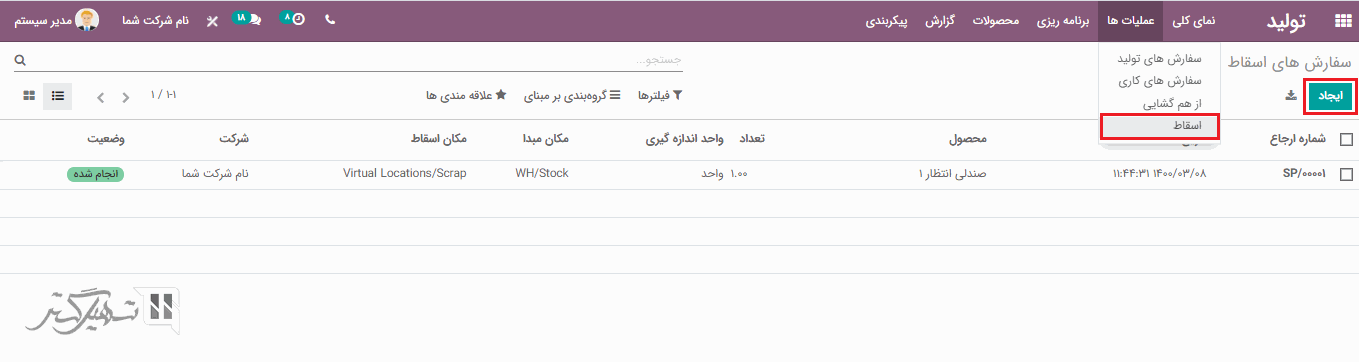

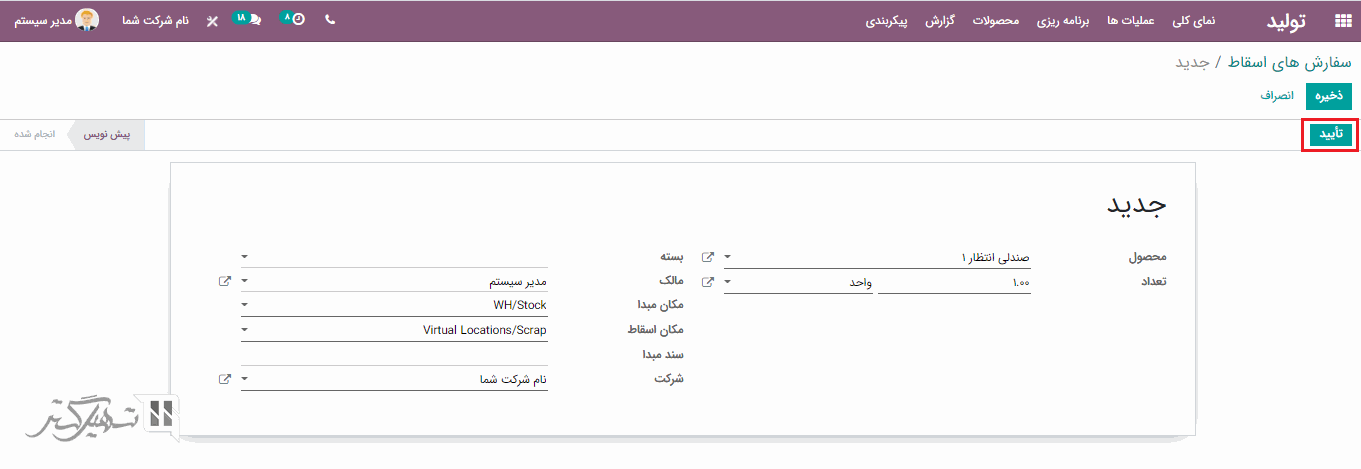

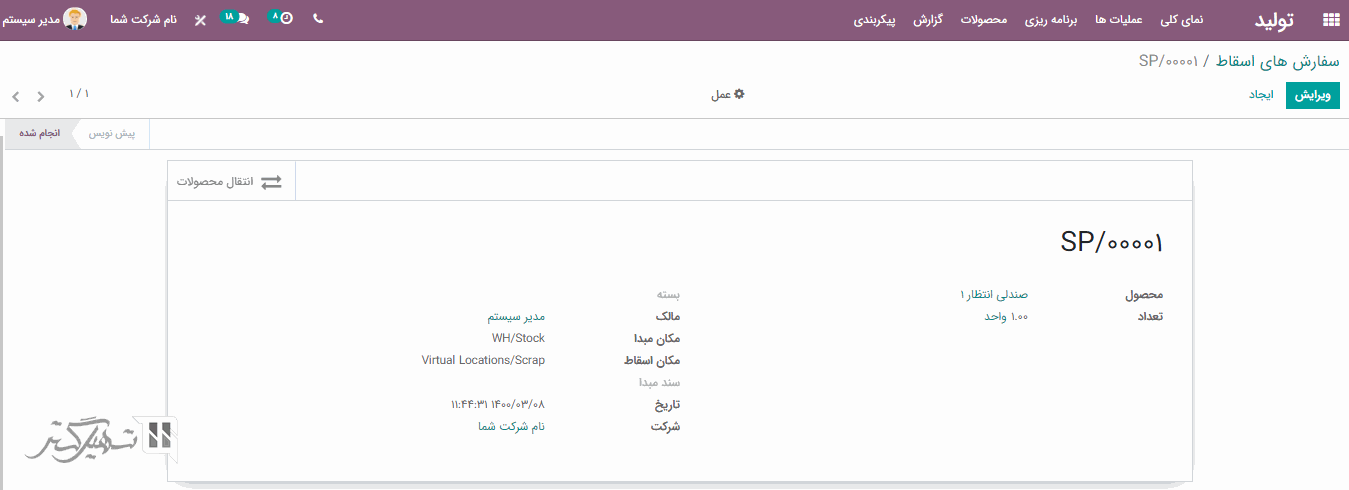

ویژگی اسقاط به انتقال محصول آسیب دیده از محل انبار به محل قراضه کمک می کند. به ماژول تولید> عملیات ها> اسقاط بروید و بر روی دکمه "ایجاد" کلیک کنید.

در فرم ایجاد محصول، تعداد، مکان مبدا و مکان مقصد را انتخاب کنید و سپس آن را تأیید کنید.

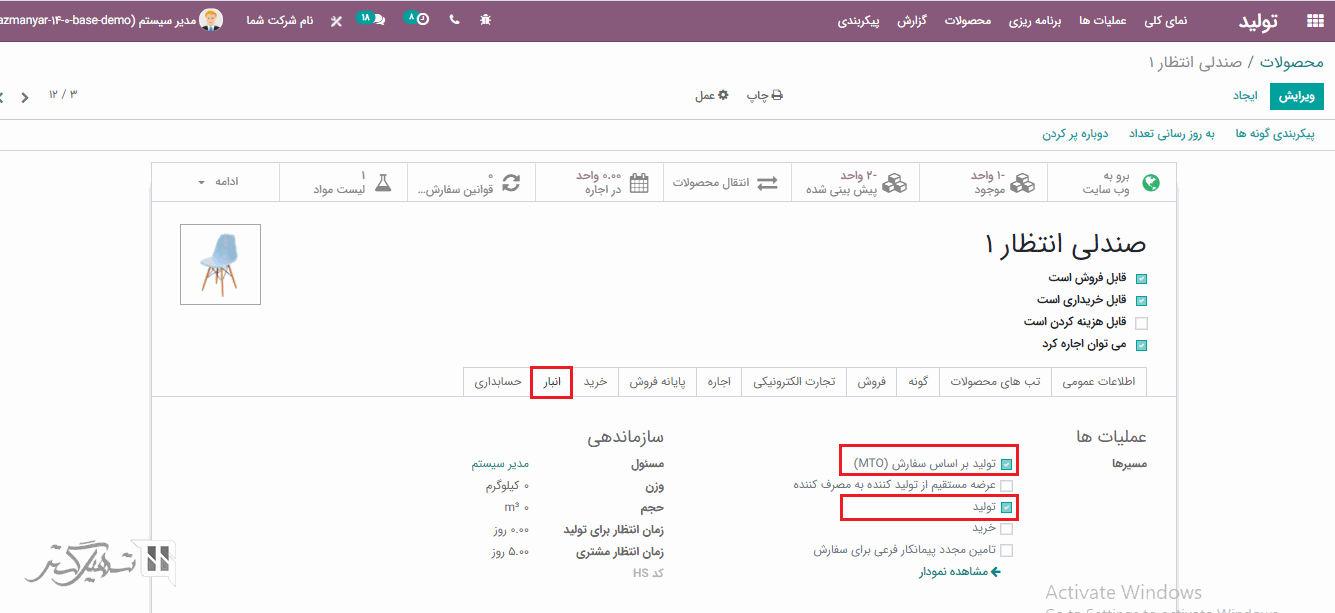

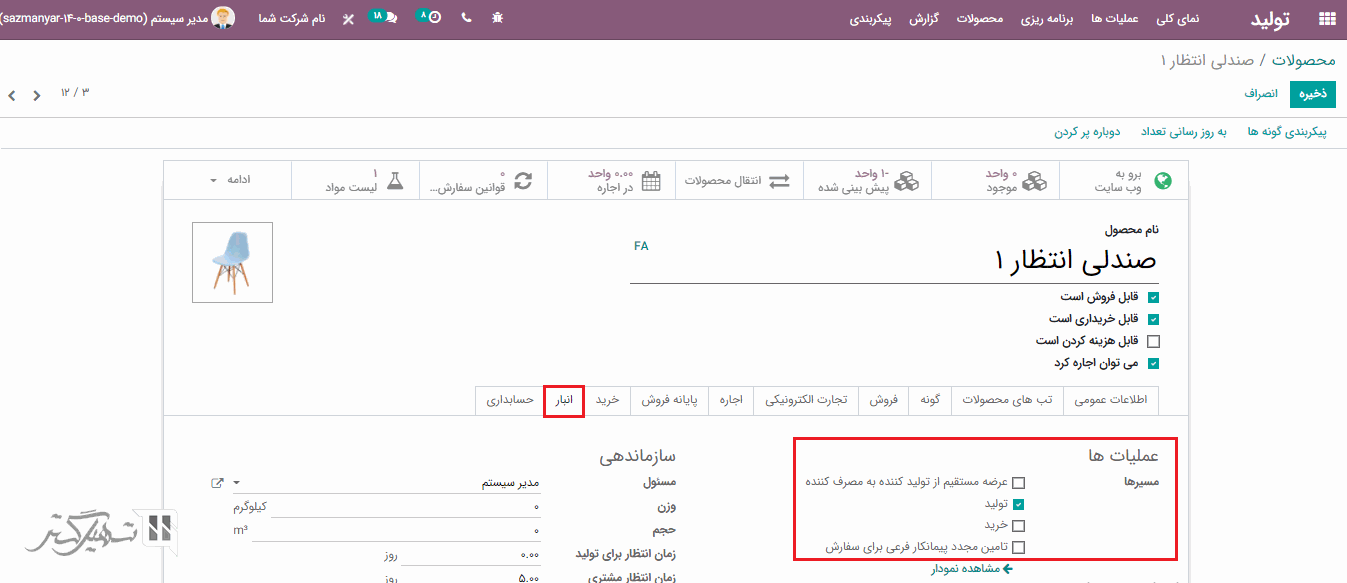

برای مدیریت تولید بر اساس تأیید سفارش فروش، در ماژول تولید> محصولات> محصولات> فرم محصول> تب انبار> مسیرها ، گزینه های تولید و تولید بر اساس سفارش فعال باشد.

اگر تقاضا بیش از حد تخمین زده شود، می توانید تقاضای پیش بینی شده را مطابق آن کاهش دهید. بنابراین هنگامی که دوباره پر کردن جدید انجام دهید، تعداد دوباره پر کردن، متناسب با آن تنظیم خواهد شد.

اگر تقاضا کمتر تخمین زده شود، می توانید تقاضای پیش بینی شده را مطابق آن افزایش دهید. بنابراین هنگامی که دوباره پر کردن جدید انجام دهید، تعداد دوباره پر کردن، متناسب با آن تنظیم خواهد شد.

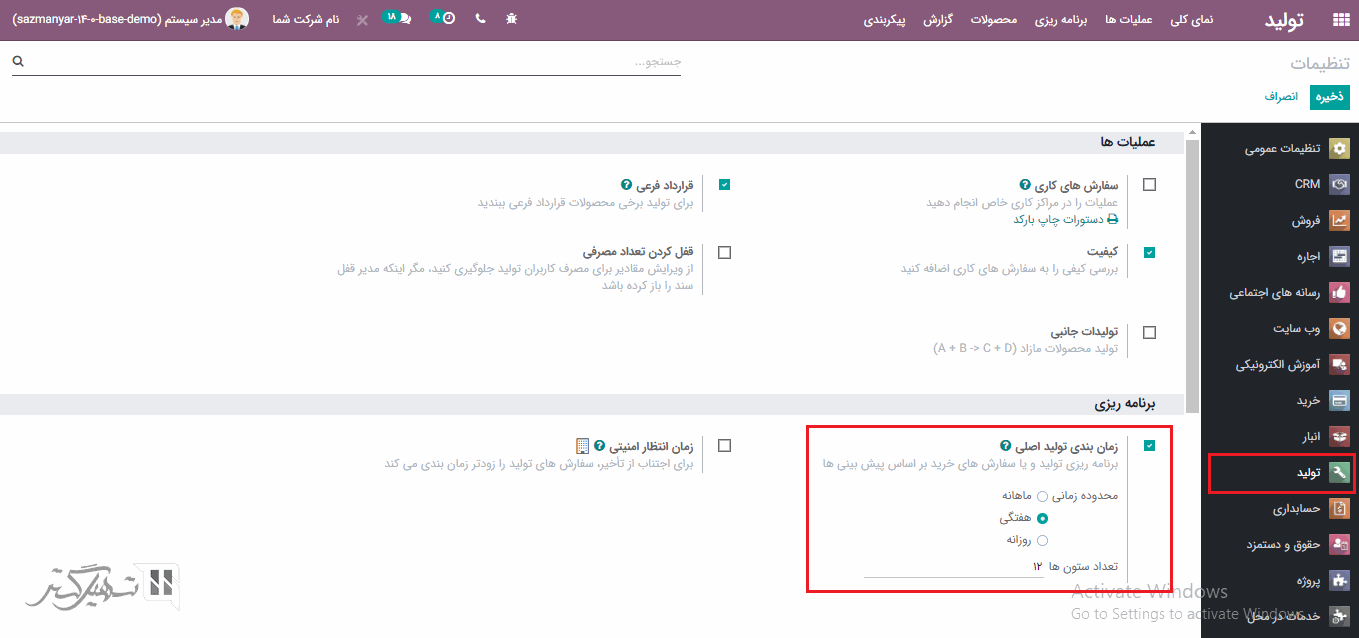

MPS (زمانبندی اصلی تولید)، ابزاری است که اودوو در نسخه اینترپرایز برای برنامه ریزی تولید براساس تقاضای پیش بینی شده ارائه داده است. برای فعالسازی این ویژگی، به ماژول تولید> پیکربندی> تنظیمات> تب برنامه ریزی بروید و گزینه "زمان بندی تولید اصلی" را فعال کنید:

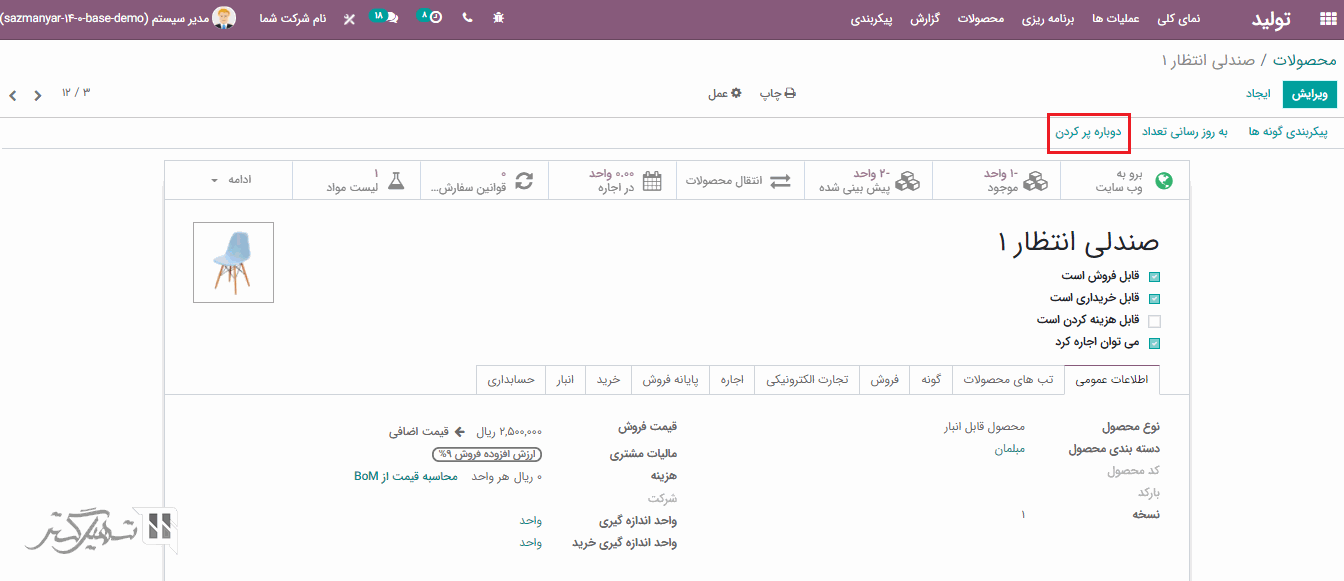

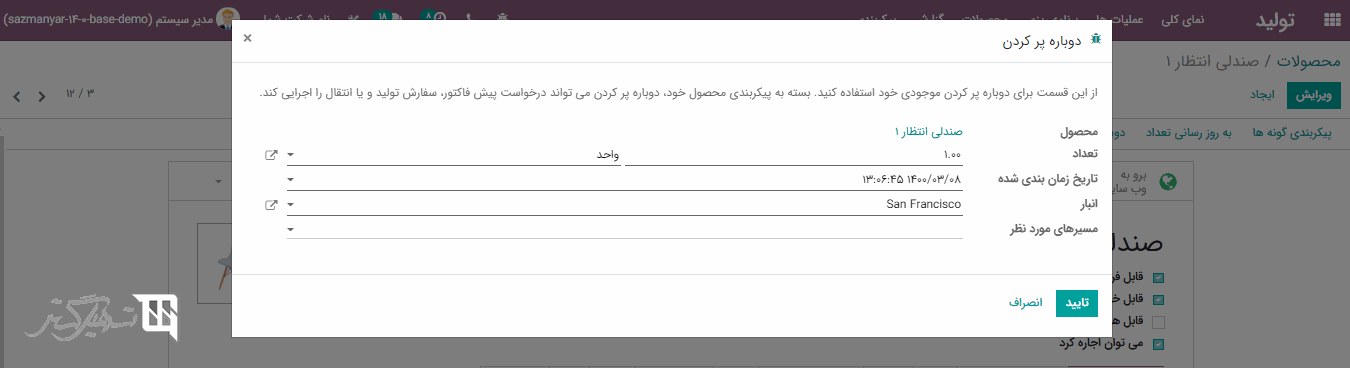

بر اساس موجودی اولیه و تقاضا، ویژگی دوباره پر کردن در فرم محصول قابل دسترس است:

بله، با تنظیم پایانه های کنترل کیفی در همه عملیات ها بررسی کیفی امکان پذیر است.

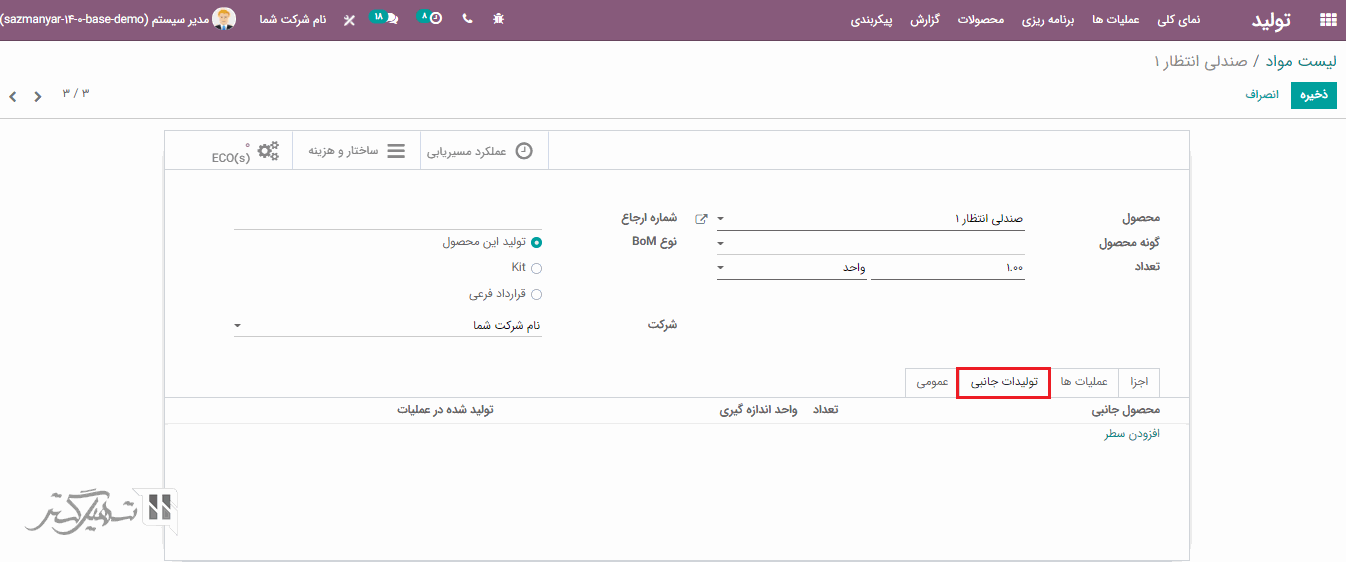

هنگام ایجاد لیست مواد برای یک محصول، می توانید محصولات جانبی را در تب "تولیدات جانبی" تعریف کنید. شما می توانید محصولات، تعداد آنها، واحد اندازه گیری و تولید شده در عملیات را در فیلدهای مربوطه اضافه کنید.

این تغییر می تواند بر اساس مصرف انعطاف پذیری داده شده به BoM امکان پذیر باشد. علاوه بر این، اجزای اضافی فقط در صورت افزودن مصرف انعطاف پذیری به عنوان "مجاز" یا "مجاز با هشدار" قابل اضافه شدن هستند.

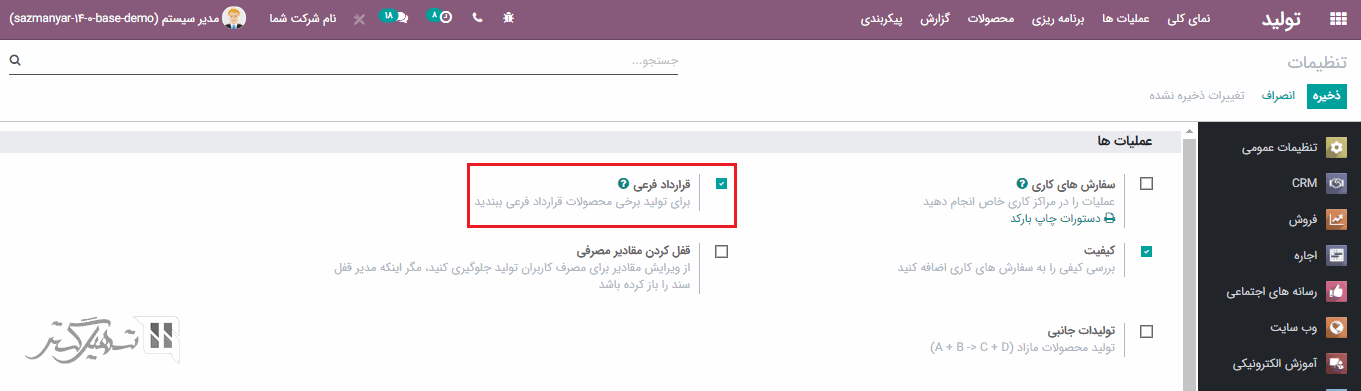

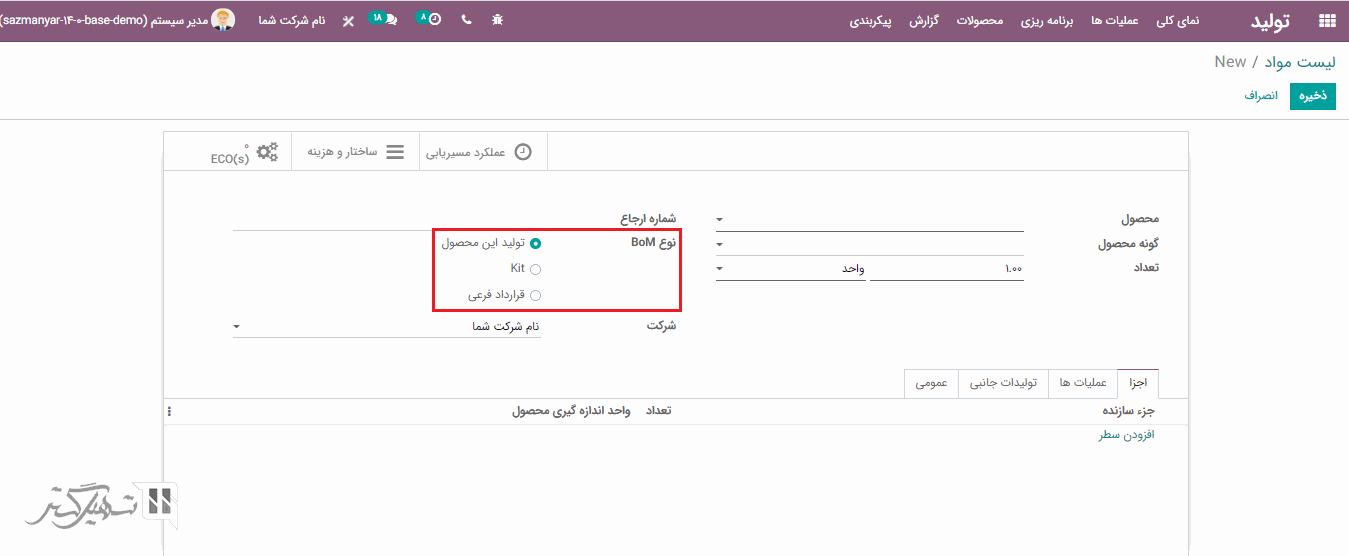

از قرارداد فرعی برای سفارش دادن به پیمانکار فرعی برای تولید محصول از طرف ما استفاده می شود است. ابتدا به ماژول تولید> پیکربندی> تنظیمات> تب عملیات ها بروید و گزینه "قرارداد فرعی" را فعال کرده، سپس بر روی دکمه "ذخیره" کلیک کنید.

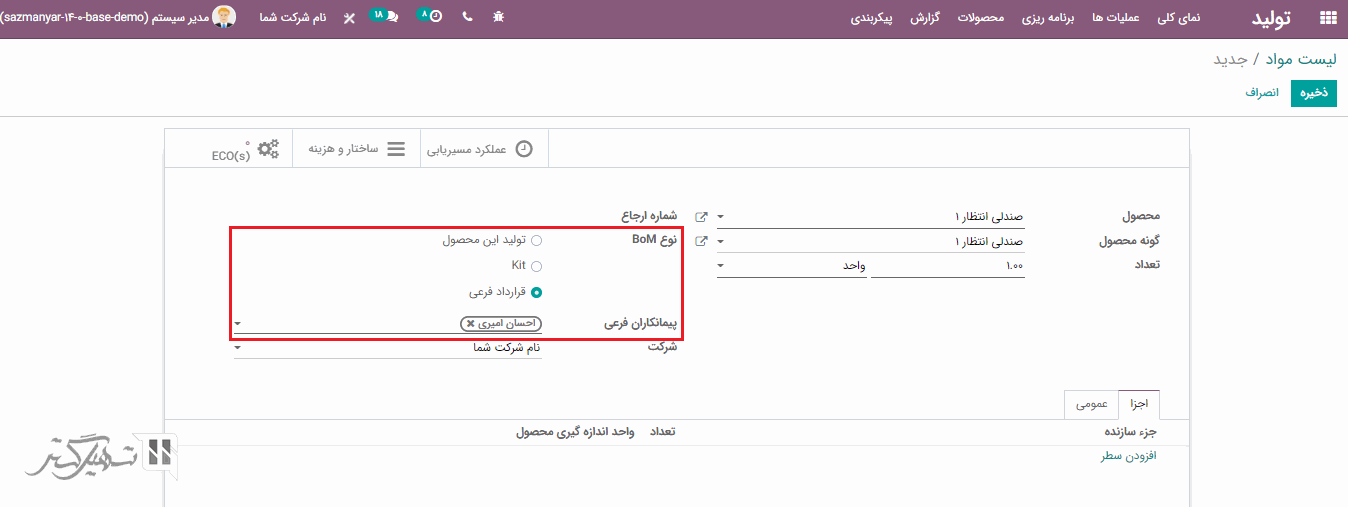

اکنون از طریق ماژول تولید> محصولات> لیست مواد ، یک لیست مواد برای محصول مربوطه ایجاد کنید، در فیلد نوع BOM، گزینه "قرارداد فرعی" قابل مشاهده خواهد بود، اگر نوع BOM را بر اساس قرار داد فرعی انتخاب نمایید، یک فیلد "پیمانکاران فرعی" ظاهر خواهد شد در آنجا می توانید پیمانکاران فرعی را اضافه کرده و لیست مواد را ذخیره کنید.

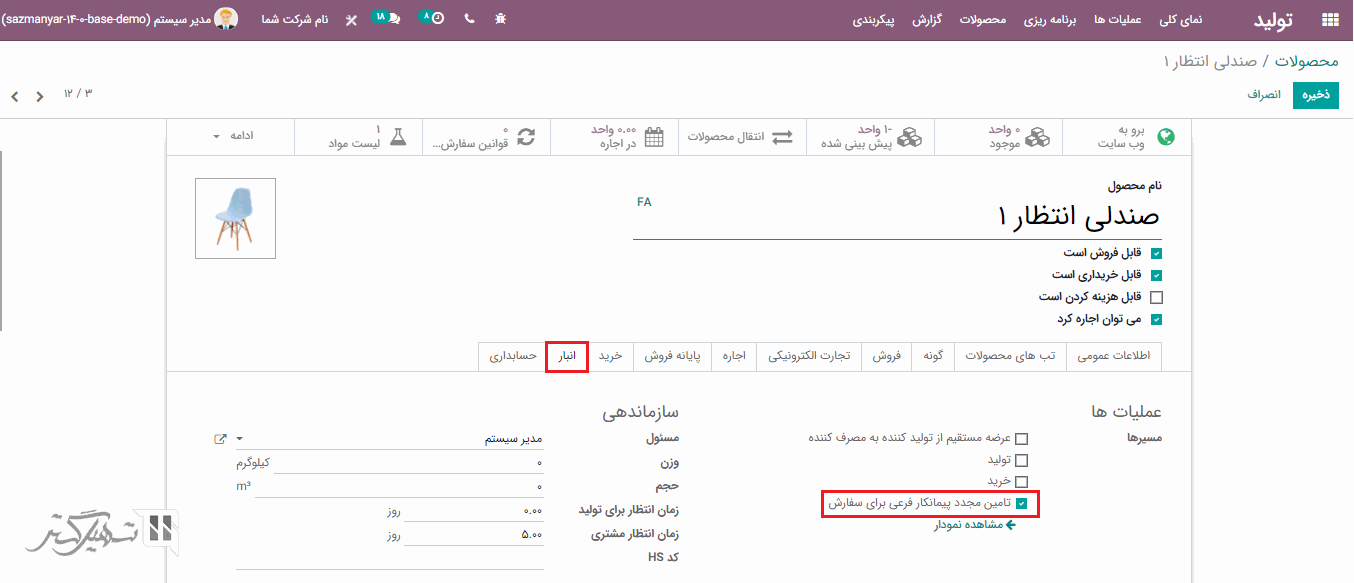

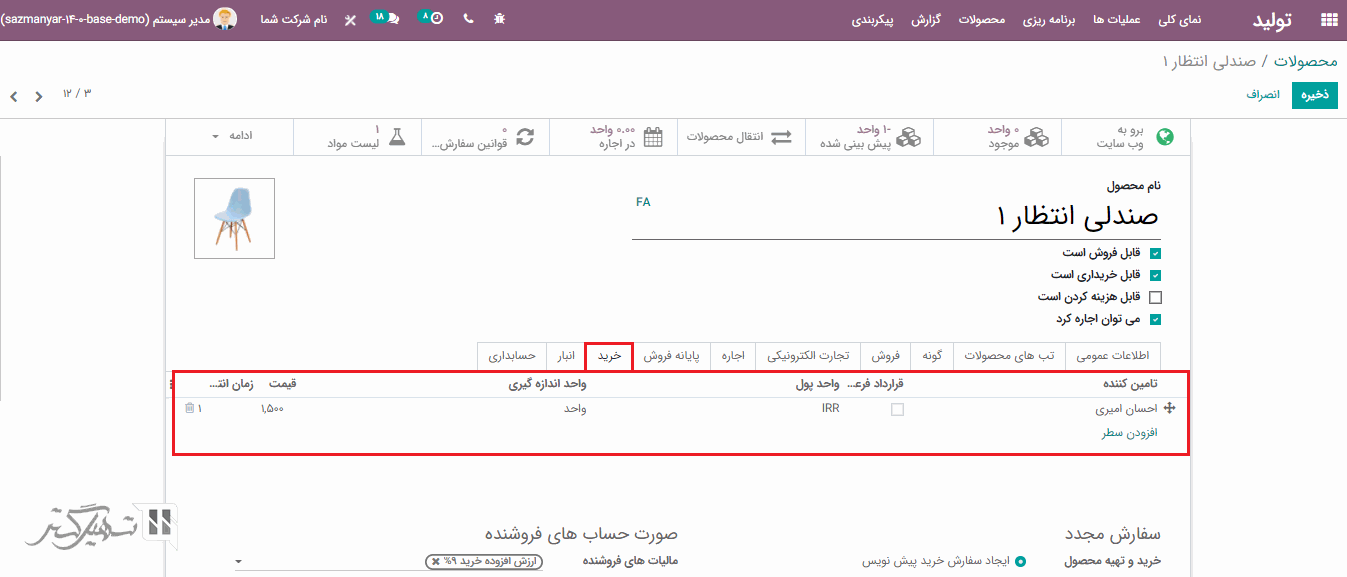

قدم بعدی پیکربندی محصول است، برای پیمانکاری یک محصول به ماژول تولید> محصولات بروید و محصول مربوطه را انتخاب کنید، در تب انبار گزینه "تامین مجدد پیمانکار فرعی برای سفارش" را برای مسیرها انتخاب نمایید، سپس در تب خرید ، تامین کنندگان را اضافه کرده و بر روی دکمه "ذخیره" کلیک کنید:

علاوه بر این، پیمانکار فرعی باید محصول را برای ما تولید کند، به همین دلیل ما باید سفارش خرید محصول را برای پیمانکار فرعی ارائه دهیم و لیست مواد را به او ارسال کنیم.

نوع BoM "تولید این محصول" برای تولید یک محصول استفاده می شود.

در فرم محصول> تب انبار ، باید مسیر "تولید" را برای انجام فرآیند تولید فعال کنید:

اودوو 14 از سه نوع لیست مواد برای محصولات استفاده می کند:

-

تولید این محصول

-

Kit

-

قرارداد فرعی

و هدف هر نوع متفاوت است.

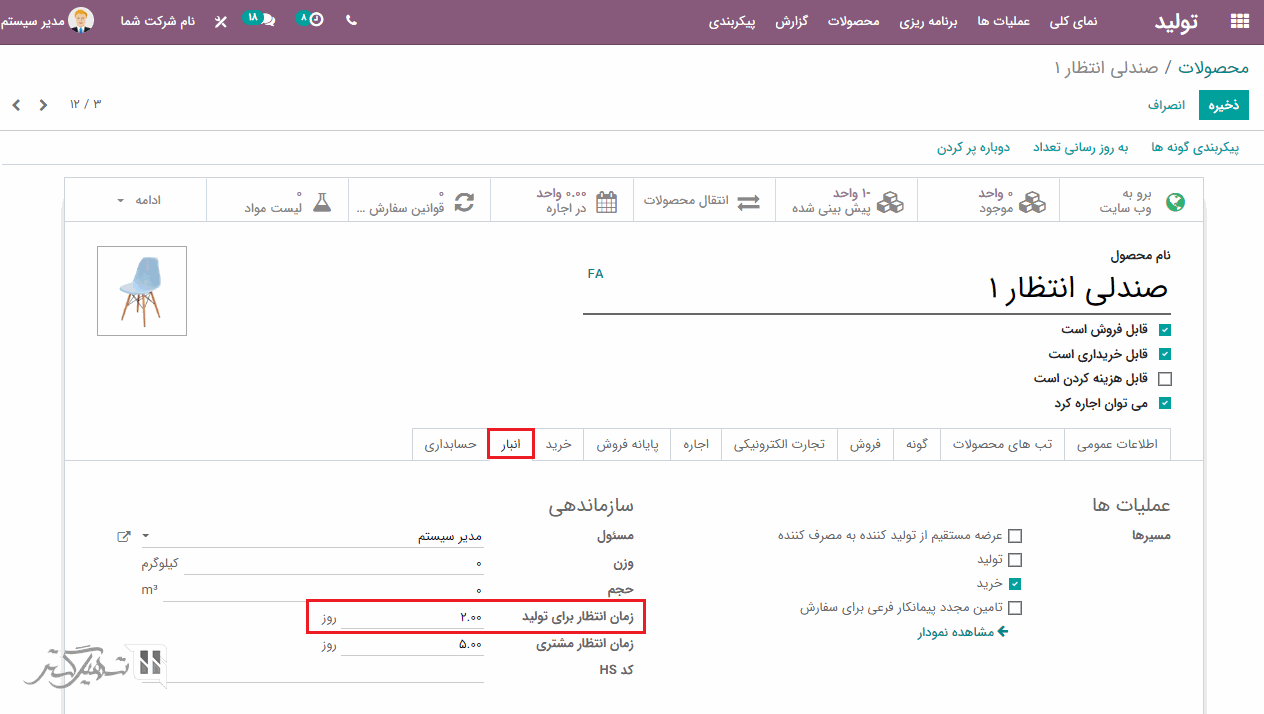

تاخیرهای تولید را می توان با استفاده از زمان انتظار پیکربندی کرد. زمان انتظار برای تولید را می توانید از طریق ماژول تولید> محصولات> محصولات> فرم محصول> تب انبار تنظیم کنید. زمان انتظار برای تولید، زمان انتظار بر حسب روز برای تولید این محصول است.

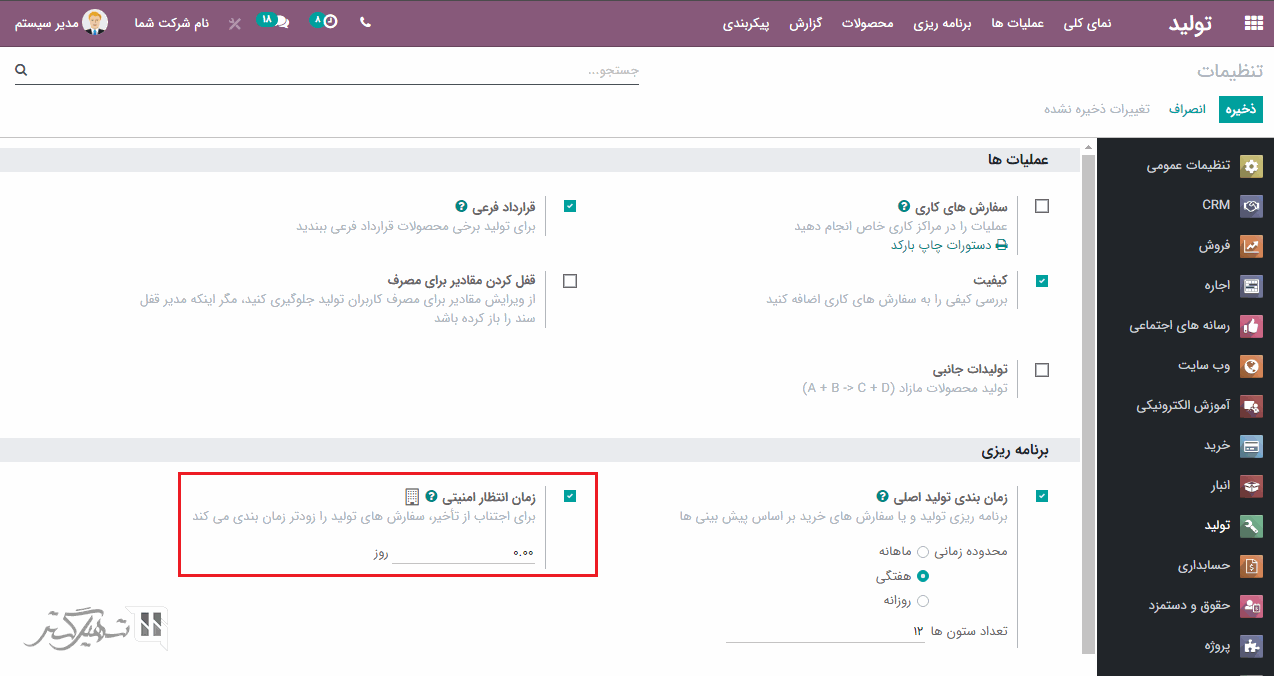

روش دیگر، افزودن زمان انتظار امنیتی برای زمانبندی زودتر سفارشات تولید برای جلوگیری از تأخیر است. زمان تولید امنیتی را می توان از طریق ماژول تولید> پیکربندی> تنظیمات> تب برنامه ریزی ، فعال کرد:

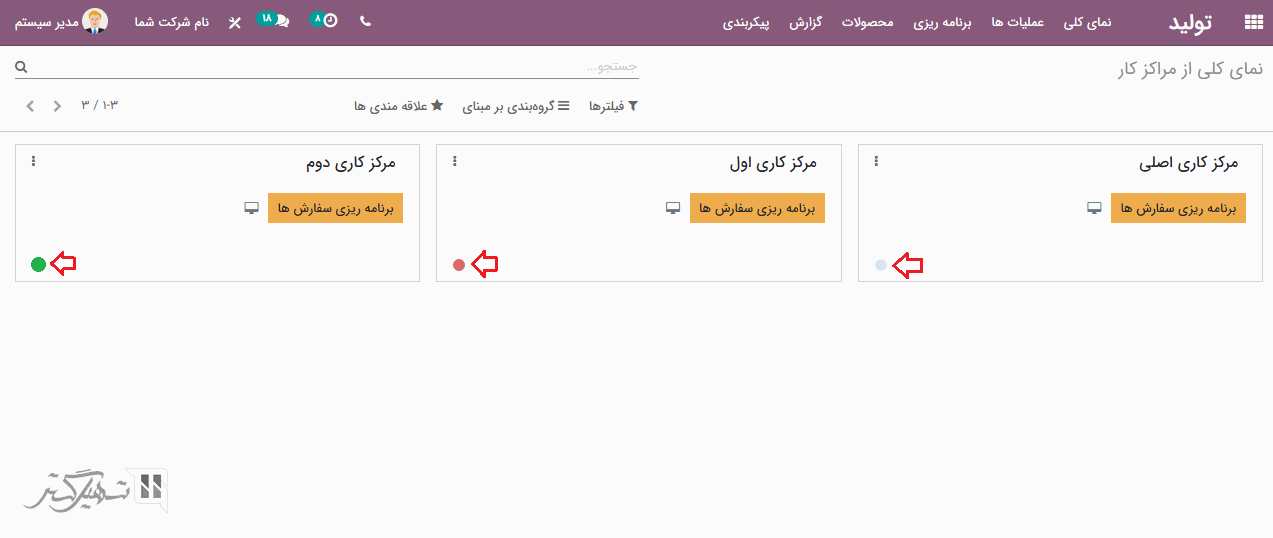

در نمای کلی، می توان نماد نقطه را در هر مرکز کاری مشاهده کرد.

-

رنگ "سبز" به برخی از کارهایی که در مرحله پردازش در مرکز کار هستند، اشاره دارد.

-

رنگ "قرمز" به این معنی است که عملیات سفارش کار مسدود شده است.

-

رنگ "خاکستری" به معنی این هست که هیچ سفارش کاری در جریان نیست.

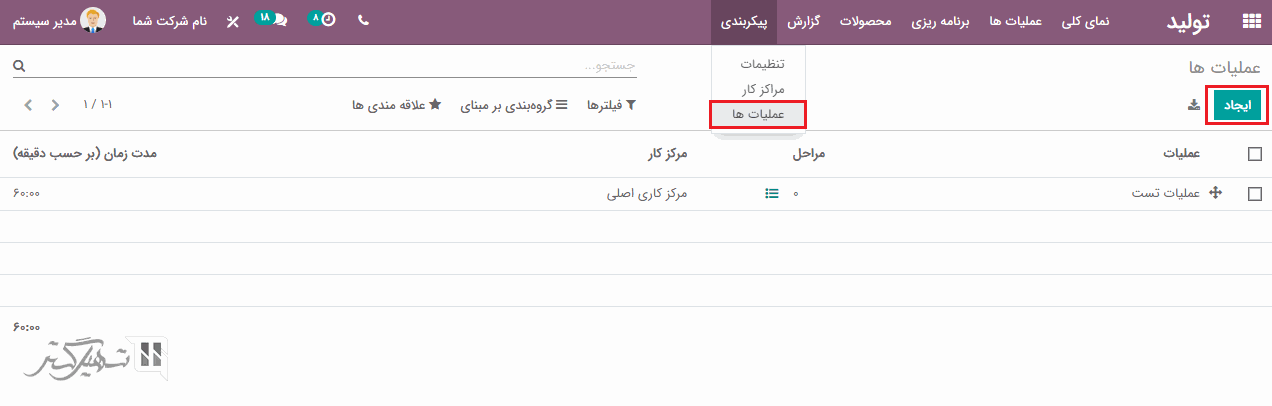

عملیات را می توان از طریق ماژول تولید> پیکربندی> عملیات ها> کلیک بر روی دکمه "ایجاد"، ایجاد کرد.

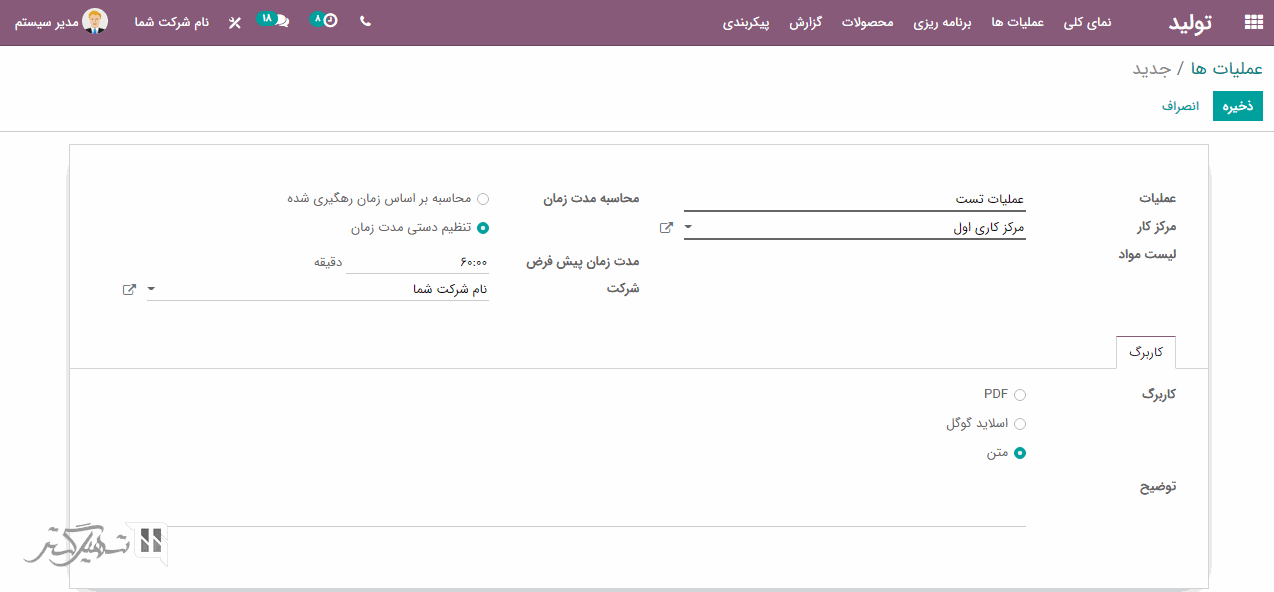

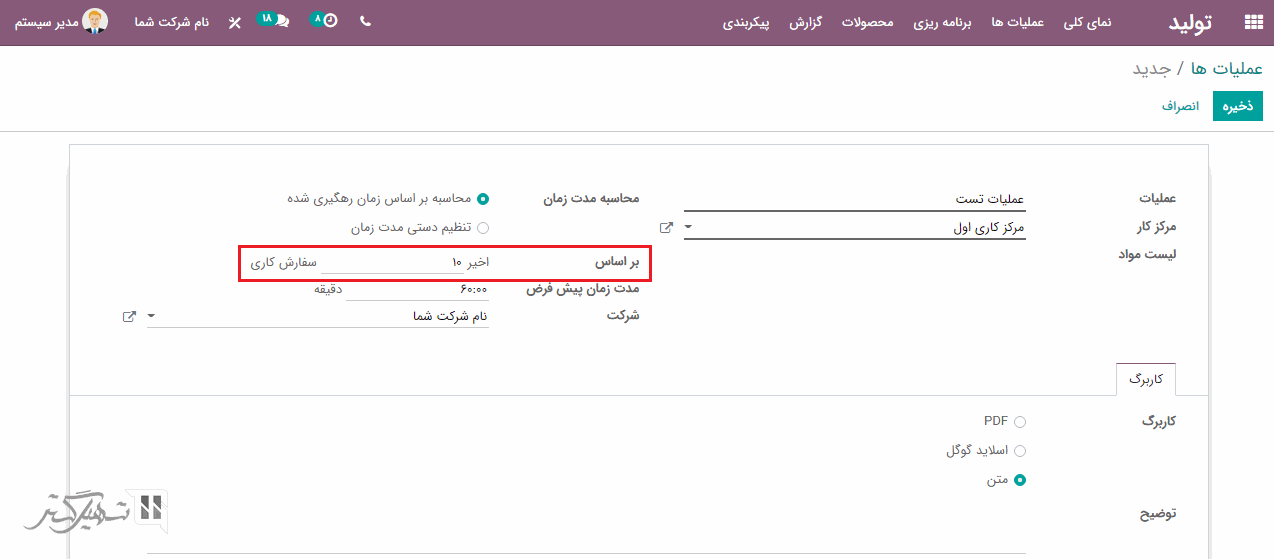

در ابتدا، یک نام برای عملیات و مرکز کاری که باید عملیات در آن انجام شود، اضافه کنید. علاوه بر آن، شما می توانید محاسبه مدت زمان را بر اساس (محاسبه بر اساس زمان رهگیری شده/ تنظیم دستی مدت زمان) انتخاب نمایید:

اگر گزینه "محاسبه بر اساس زمان رهگیری شده" انتخاب شود، باید تعداد سفارش های کاری اخیر را در فیلد "بر اساس" ذکر کنید. و اگر گزینه "تنظیم دستی مدت زمان" انتخاب شده باشد، باید یک مدت زمان پیش فرض به صورت دستی در فیلد "مدت زمان پیش فرض" اضافه نمایید.

همچنین تب کاربرگ ، تعریف می کند که آیا شما می خواهید از PDF، اسلاید گوگل و یا متن به عنوان کاربرگ استفاده کنید.

در نهایت بعد از پر کردن فیلدهای مربوطه، بر روی دکمه

"ذخیره"

کلیک کنید.

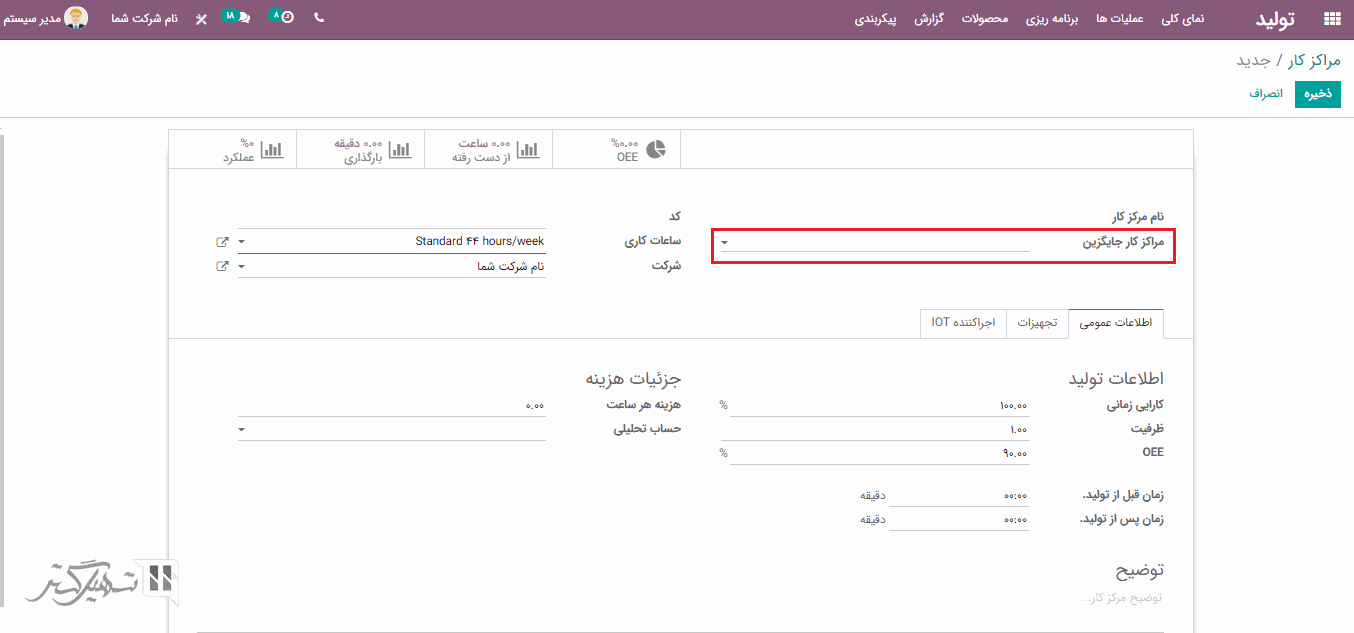

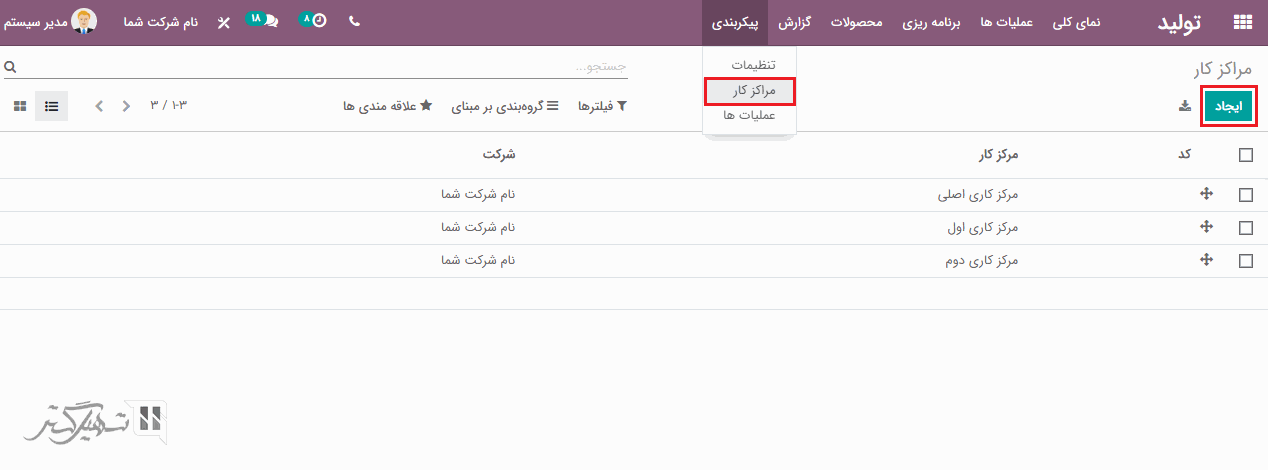

مراکز کار را می توانید از طریق ماژول تولید> پیکربندی> مراکز کار> کلیک بر روی دکمه "ایجاد" ، ایجاد کنید:

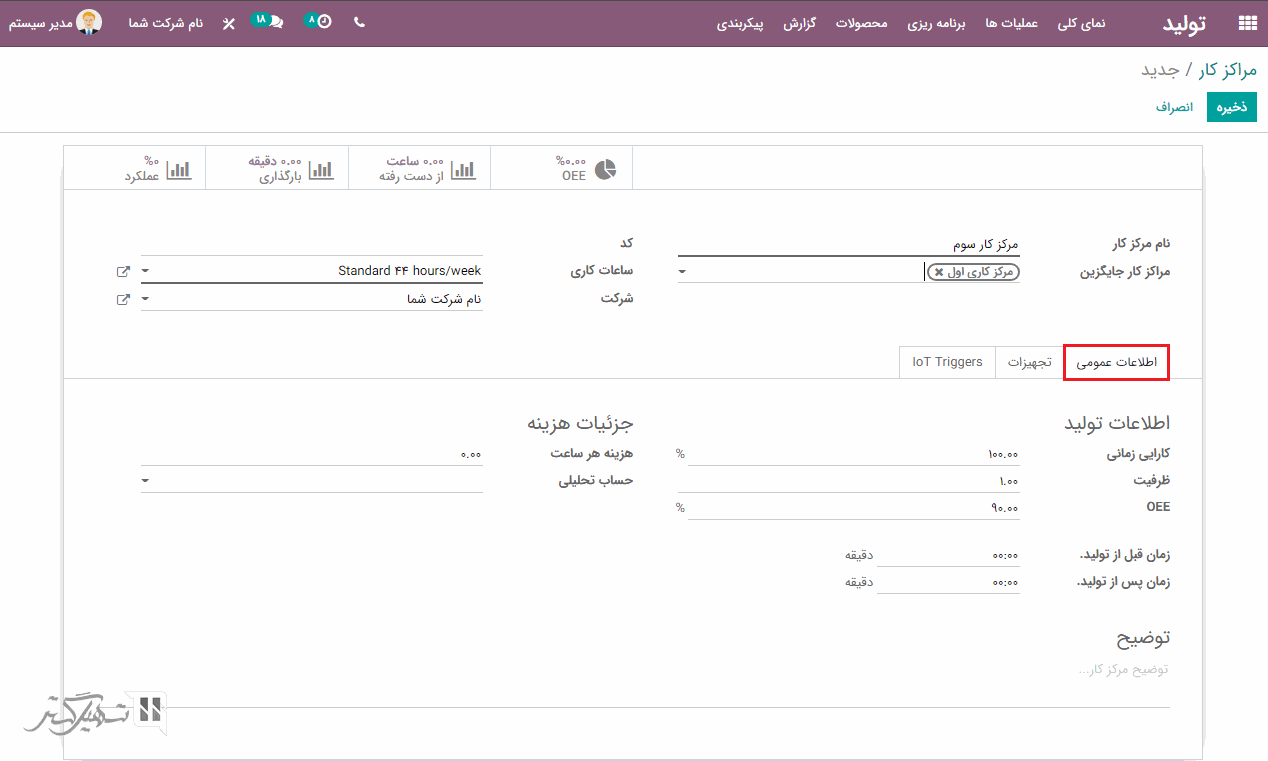

در فرم ایجاد نام مرکز کار، کد مرکز کار، ساعات کاری و شرکت را اضافه کنید. همچنین می توانید یک مرکز کار جایگزین انتخاب کنید. با این کار، هر زمان که فرآیندی به این مرکز کار احتیاج داشته باشد، اما مرکز کار در دسترس نباشد یا به عملیات دیگری مشغول باشد، از مرکز کار جایگزین برای پردازش عملیات به نمایندگی از آن استفاده خواهد شد.

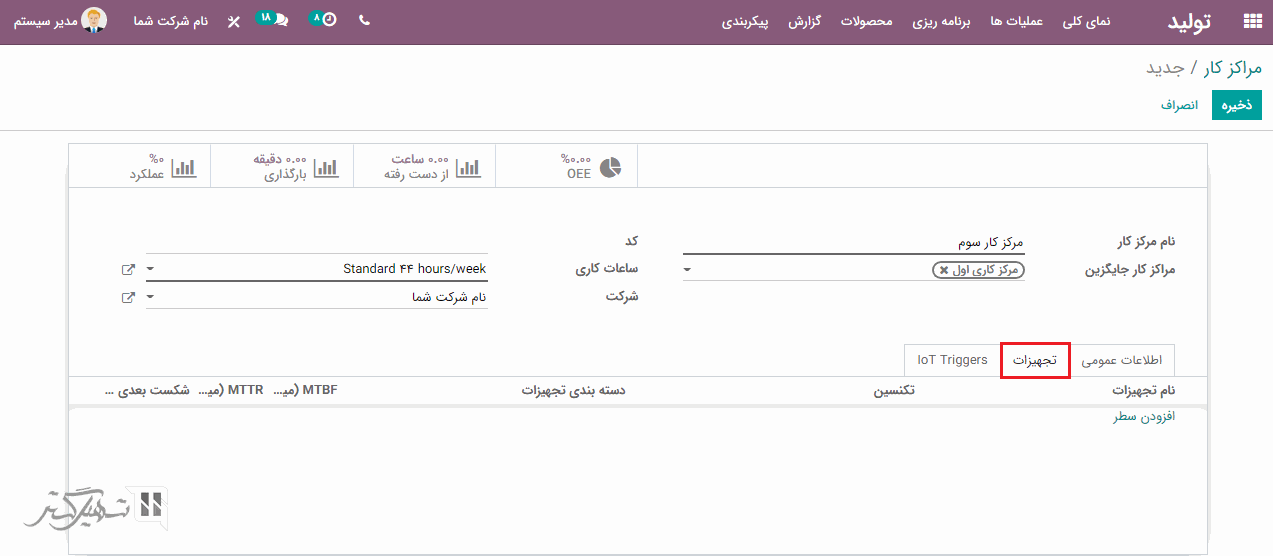

در تب اطلاعات عمومی، اطلاعات تولید و جزئیات هزینه را مانند کارایی زمان، OEE، ظرفیت، هزینه هر ساعت، زمان قبل از تولید و بعد از تولید اضافه کنید. علاوه بر این، می توانید جزئیات تجهیزات مورد نیاز برای تولید را در تب تجهیزات اضافه نمایید:

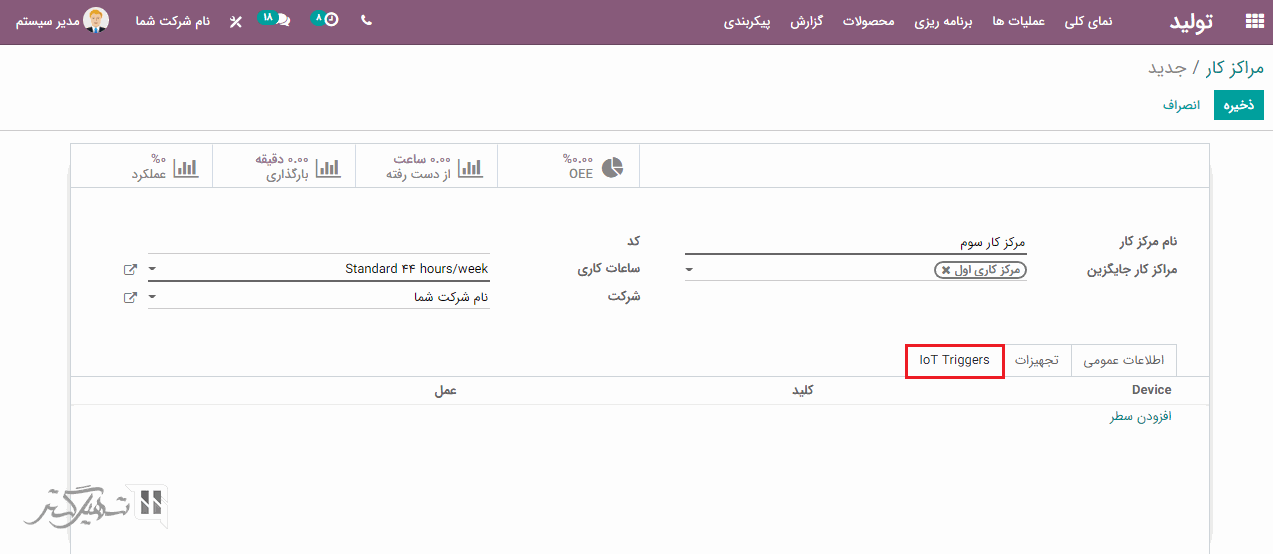

در تب IoT Triggers، جزئیات دستگاه IoT اضافه کرد. در نهایت برای اعمال تغییرات، بر روی دکمه "ذخیره" کلیک کنید:

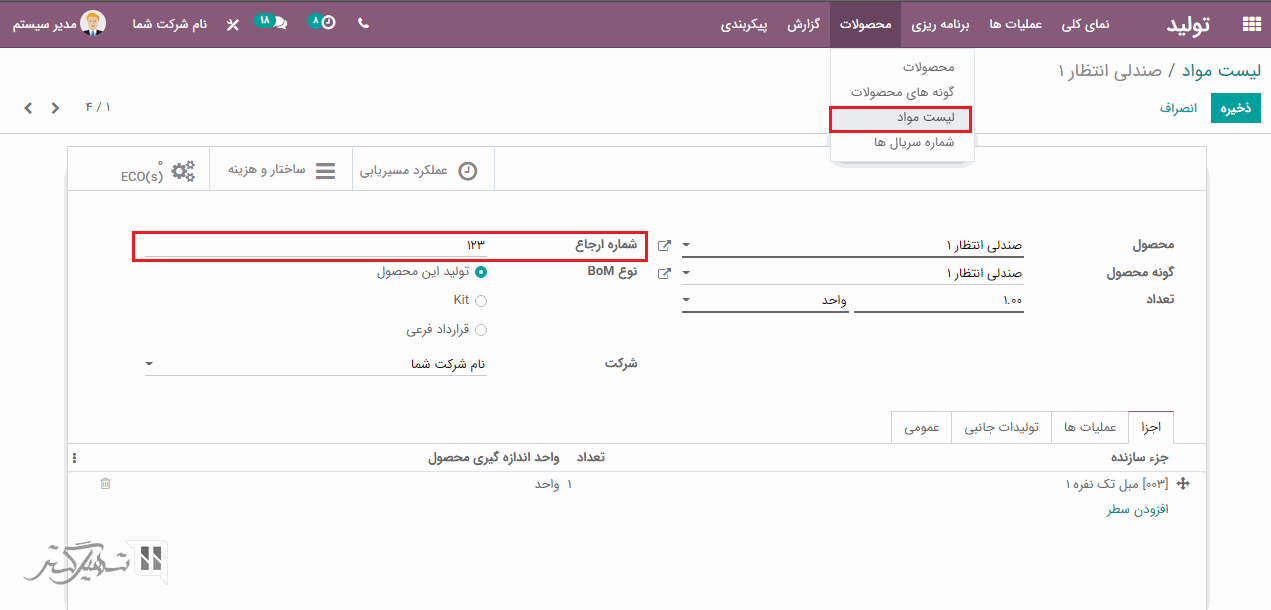

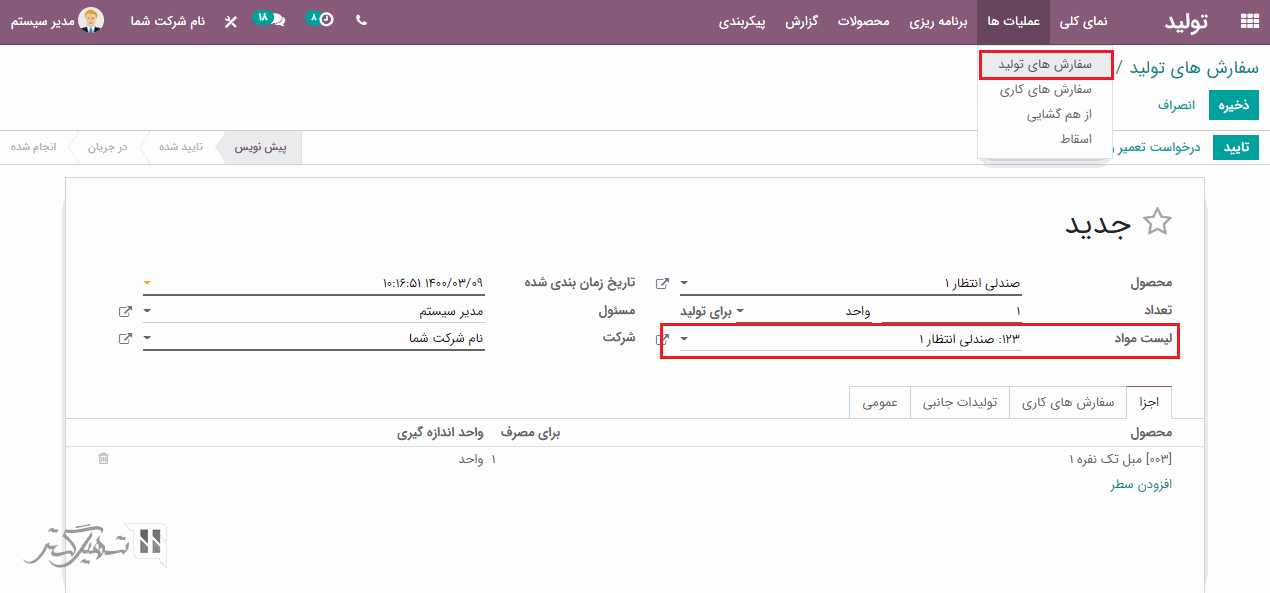

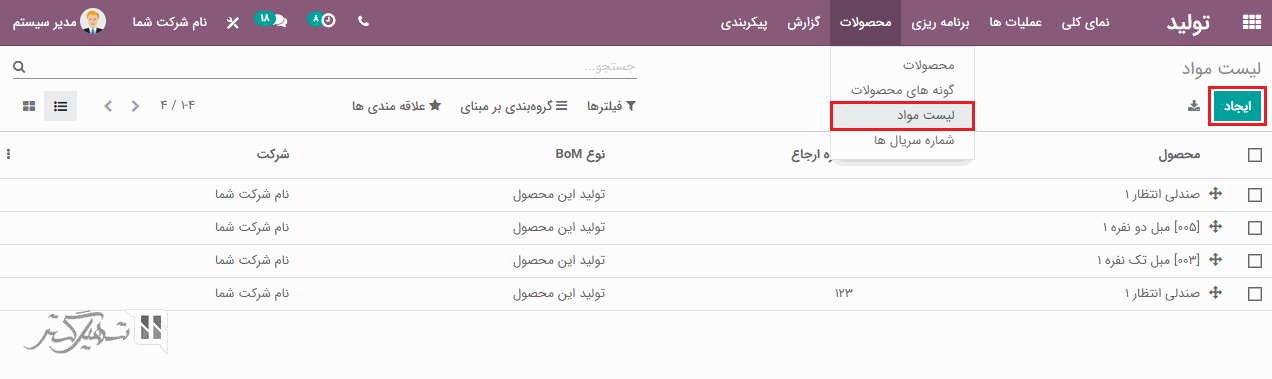

بله ، می توان چندین BoM برای یک محصول واحد ایجاد کرد، زیرا می توان همان محصول را از اجزای مختلف دیگری نیز تولید کرد. برای شناسایی لیست موادها می توانیم هنگام ایجاد لیست مواد، یک شماره ارجاع برای آنها اختصاص دهیم:

در این صورت هنگامی که ما یک سفارش تولید ایجاد می کنیم، به محض انتخاب لیست مواد، شماره ارجاع نیز به همراه لیست مواد در سفارش تولید اضافه خواهد شد:

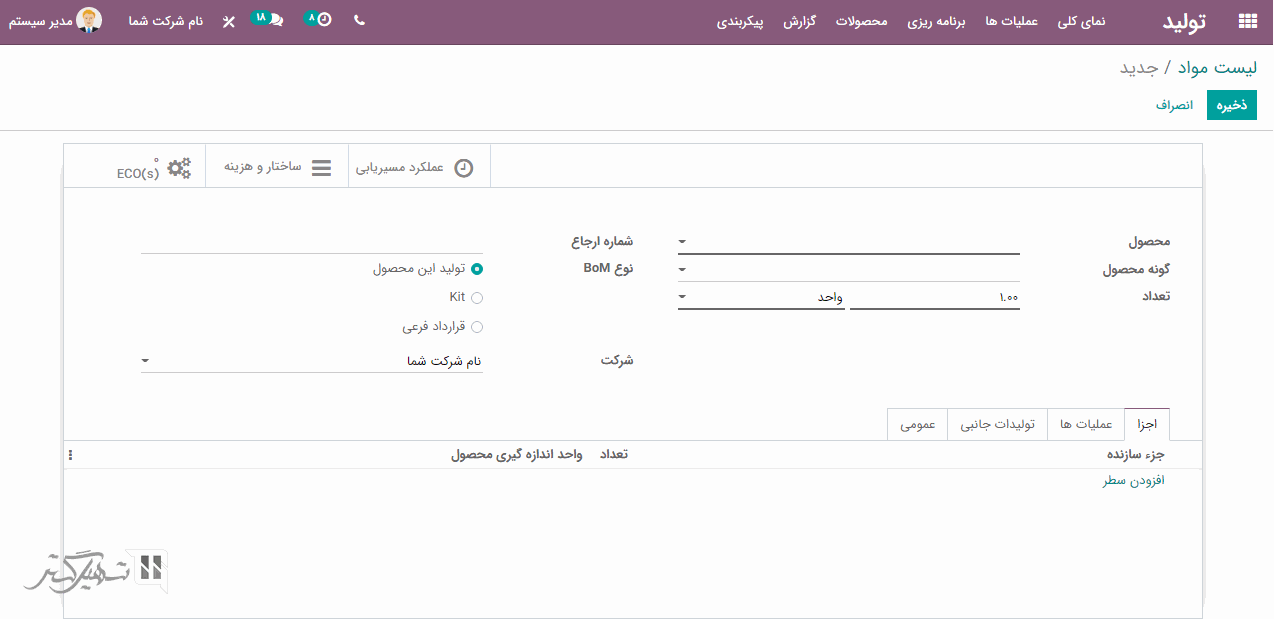

برای تولید یک محصول، ابتدا باید یک لیست مواد برای آن پیکربندی کنید. به ماژول تولید> محصولات> لیست مواد بروید و بر روی دکمه "ایجاد" کلیک کنید.

در فرم ایجاد، محصول، گونه محصول (اگر گونه ای برای این محصول انتخاب نمایید، این لیست مواد تنها برای گونه مشخص شده استفاده خواهد شد)، تعداد و نوع BOM را بر اساس (تولید این محصول) اضافه کنید.

در

تب اجزا

، می توانید اجزای مورد نیاز برای تولید محصولات، تعداد و واحد اندازه گیری را اضافه نمایید:

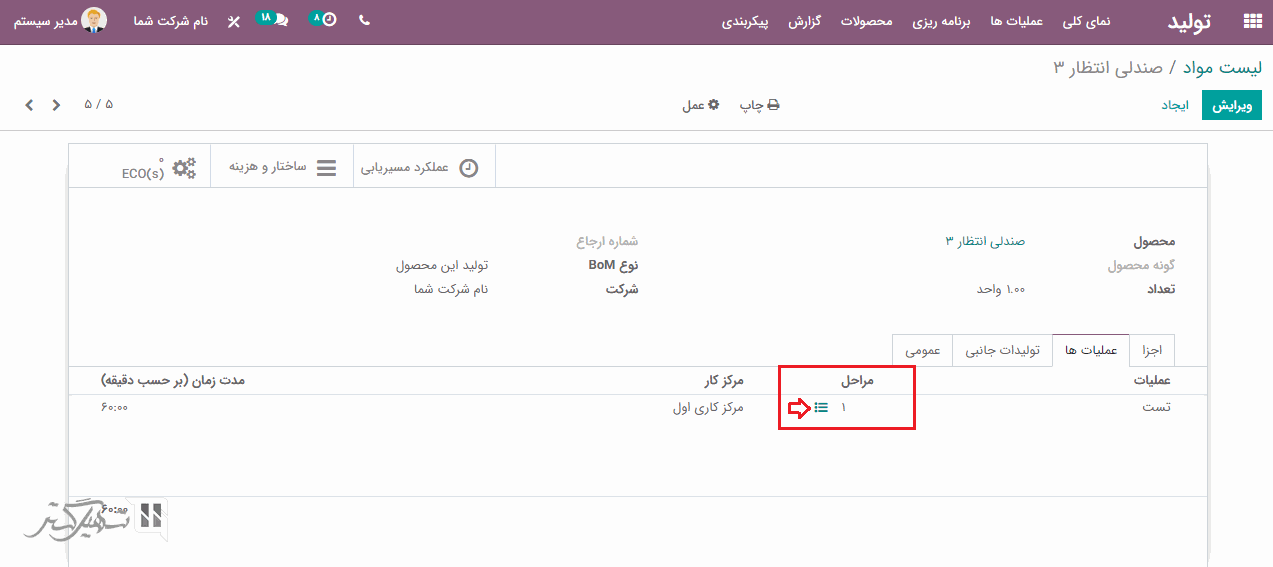

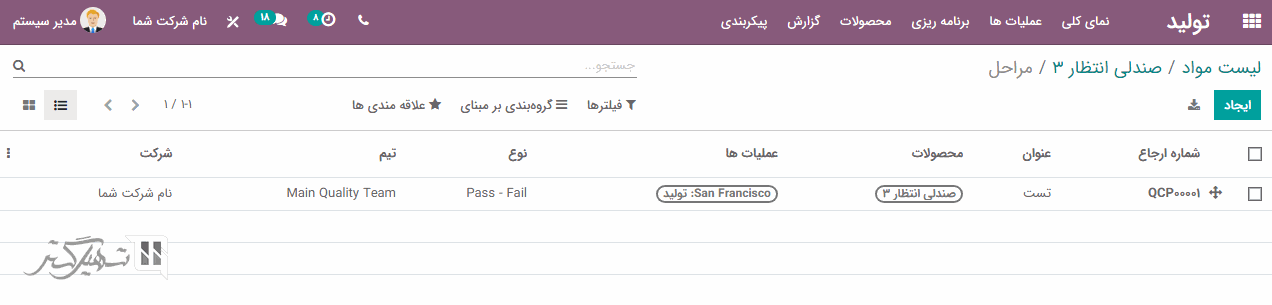

در تب عملیات ، عملیاتی را که باید در مراکز کار مختلف انجام شود و مدت زمان مورد نیاز برای تکمیل هر عملیات را اضافه نمایید. علاوه بر این، می توانید با کلیک روی مراحل، پایانه های کنترل کیفی را اضافه و ایجاد کنید.

محصولات جانبی که ممکن است در نتیجه تولید ایجاد شوند، می توان در تب تولیدات جانبی اضافه کرد:

در تب عمومی ، قابلیت آماده تولید را می توان بر اساس "در زمانی که همه اجزا موجود است" یا "زمانی که اجرا برای اولین عملیات موجود است" تنظیم کرد. فیلد نسخه لیست مواد به طور خودکار پر خواهد شد و مصرف انعطاف پذیری را می توان بر اساس (مجاز / مجاز با هشدار / مسدود شده) انتخاب کرد.

در نهایت بعد از پر کردن فیلدهای مربوطه بر روی دکمه "ذخیره" کلیک کنید.

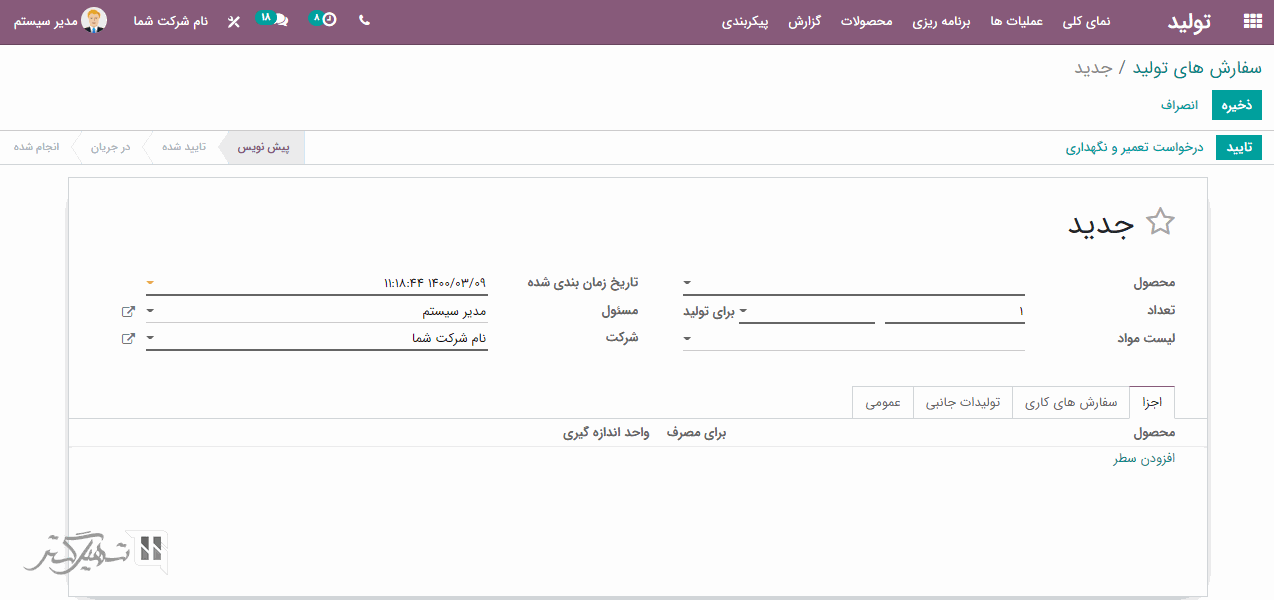

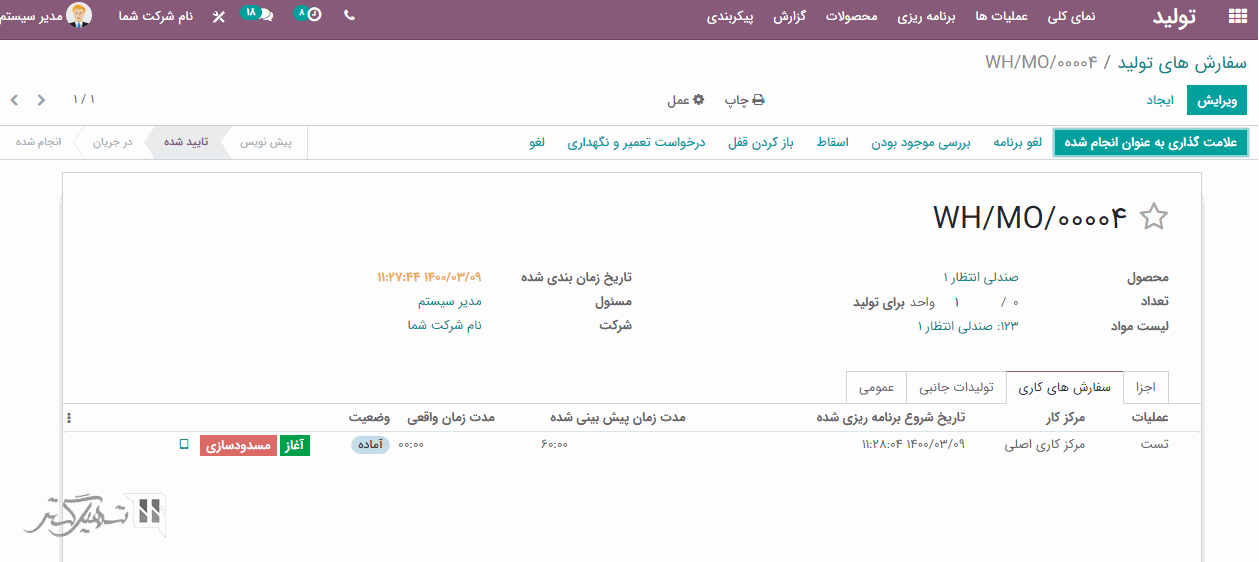

سفارش های تولید را می توانید از طریق ماژول تولید> عملیات ها> سفارش های تولید> کلیک بر روی دکمه "ایجاد" ، ایجاد کنید.

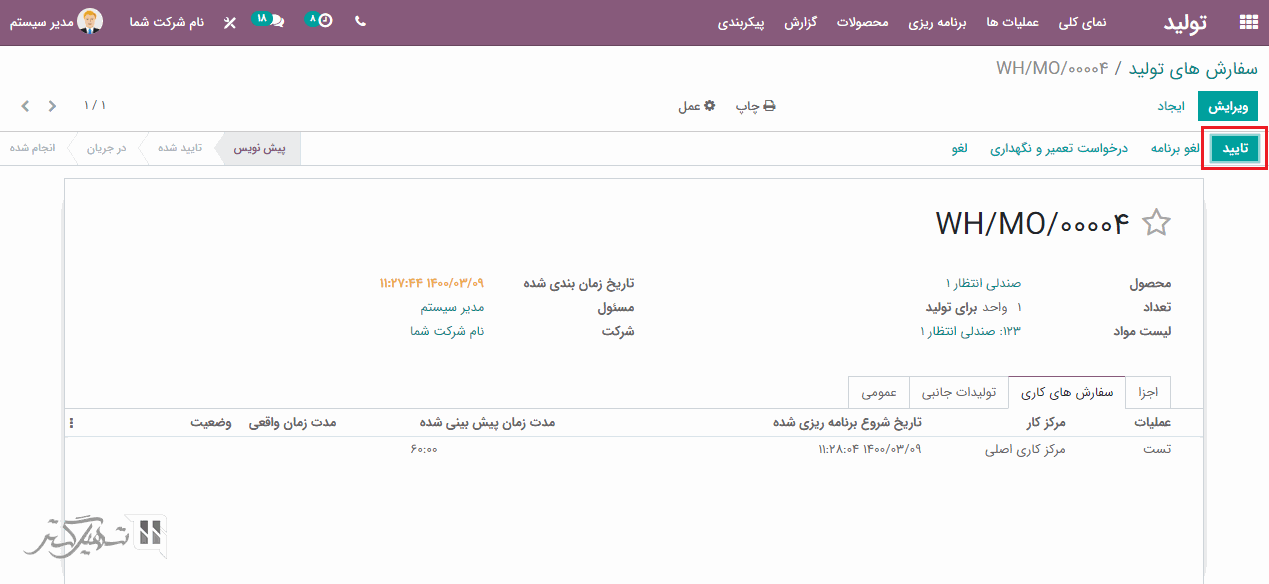

قبل از ایجاد سفارش تولید، ابتدا باید مرکز کار، عملیات و لیست مواد را برای محصول مورد نظر پیکربندی کنیم. اکنون در فرم ایجاد سفارش تولید، فیلدهای محصول، تعداد، لیست مواد و غیره را پر کنید.

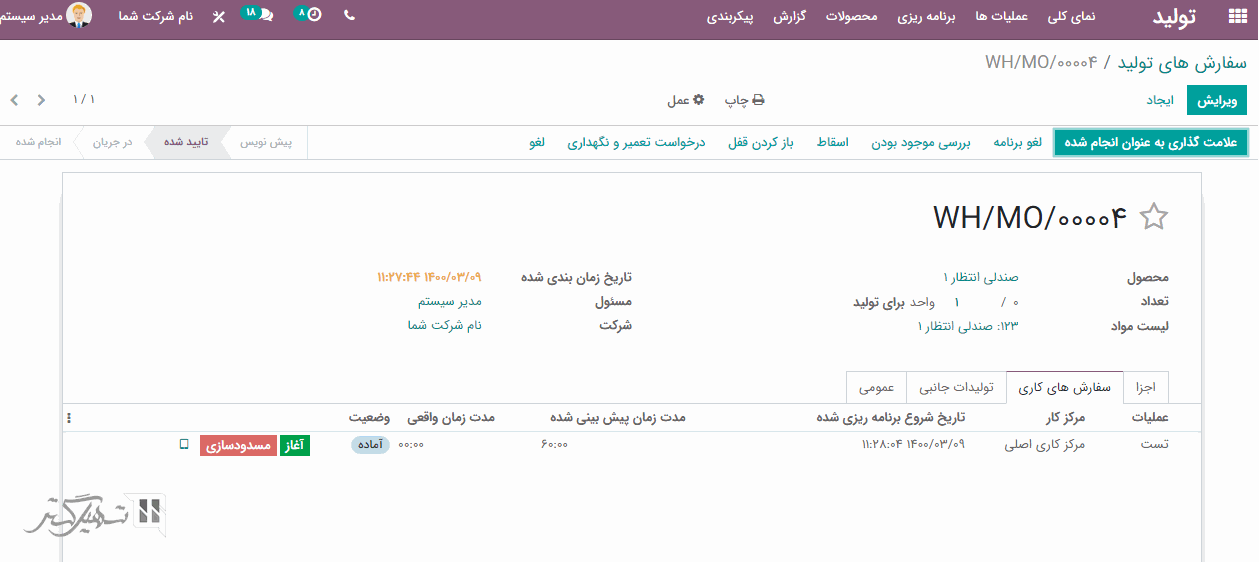

هنگامی که لیست مواد را انتخاب کنید، مرکز کار و عملیات تعریف شده در لیست مواد به طور خودکار پر خواهند شد. اکنون می توانید با کلیک بر روی دکمه "تایید" سفارش فروش را تأیید کنید.

همچنین، می توانید موجود بودن محصول را با استفاده از دکمه "بررسی وجود بودن" بررسی کنید و عملیات را آغاز کنید و هنگامی که عملیات به پایان رسید، بر روی دکمه "علامت گذاری به عنوان انجام شده" کلیک کنید.

بعد از علامت گذاری به عنوان انجام شده، دکمه هایی با عنوان "قابلیت رهگیری" ، "انتقالات محصولات" و "تحلیل هزینه" در بالای صفحه ظاهر خواهد شد:

ماژول های تولید ، مدیریت چرخه عمر محصول (PLM) ، تعمیر و نگهداری ، عملیات تولید را بدون نقص و کامل می کند.