لیست مواد¶

لیست مواد (یا به اختصار BoM) قطعات خاص را به همراه مقادیر مربوطه که برای تولید یا تعمیر یک محصول مورد نیاز است، مستند میکند. در سازمانیار، |BoMها| به عنوان طرح اولیه برای کالاهای تولیدی و کیتها عمل میکنند و اغلب شامل عملیات تولید و دستورالعملهای گام به گام نیز میشوند.

پیکربندی لیست مواد¶

برای ایجاد یک BoM، به بروید و روی جدید کلیک کنید.

سپس، نوع BoM را روی تولید محصول تنظیم کنید.

سپس، قطعات مورد نیاز را مشخص کرده و در صورت لزوم، هرگونه عملیات تولید را تعریف کنید.

نکته

هر لیست مواد را میتوان با کلیک بر روی دکمه هوشمند لیست مواد در هر فرم محصول، که از طریق برنامههای فروش، انبار و تولید و همچنین از طریق هر لینک داخلی که به یک محصول لینک شده است (مانند یک فیلد یا یک آیتم)، به سرعت مشاهده یا ایجاد کرد.

لیست مواد برای کشو، نمایش تب اجزاء.¶

همچنین ملاحظه نمائید

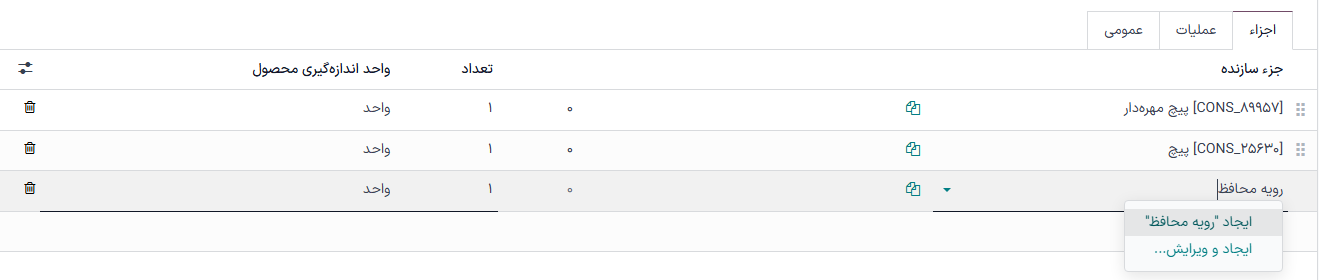

اجزاء¶

در تب قطعات BoM، با کلیک بر روی افزودن سطر، اجزای مورد استفاده برای تولید محصول را مشخص کنید. از منوی کشویی اجزاء، از محصولات موجود انتخاب کنید یا با تایپ نام و انتخاب گزینه ایجاد برای افزودن سریع آیتم، یا گزینه ایجاد و ویرایش... برای افزودن قطعه و ادامه به فرم پیکربندی آن، یک محصول جدید ایجاد کنید.

به صورت اختیاری، با کلیک روی آیکون (تنظیمات) در سمت چپ تب اجزاء، به فیلدهای بیشتری دسترسی پیدا کنید. برای فعال کردن این ستونها، گزینههای مربوط به ویژگیهای زیر را علامت بزنید:

اعمال بر گونهها: مشخص کنید که هر جزء در کدام گونه محصول استفاده میشود. وقتی فیلد خالی گذاشته میشود، قطعه در تمام گونههای محصول استفاده میشود.

مصرف شده در عملیات: عملیاتی را که از قطعه استفاده میکند مشخص کنید. برای تعیین آمادگی تولید مفید است.

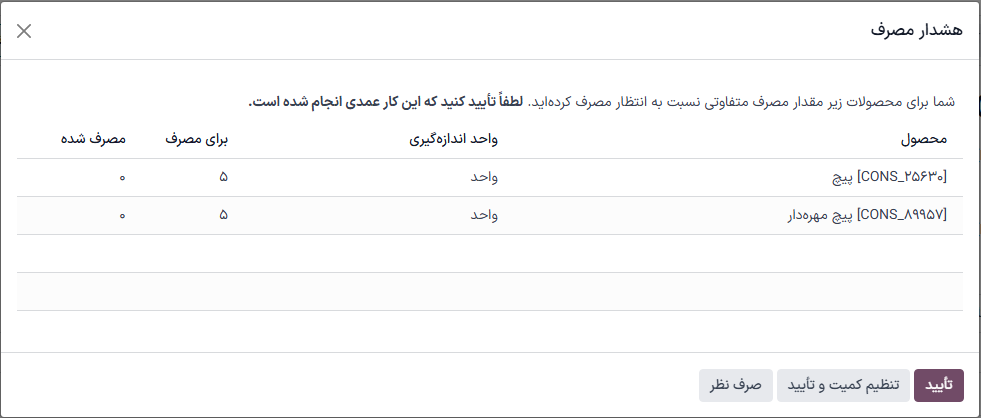

مصرف دستی: برای مجبور کردن اپراتورها به علامت زدن کادر مصرف شده در سفارش تولید (MO)، این گزینه را فعال کنید.

انجام ندادن این کار، پیام خطای هشدار مصرف را فعال میکند، که در آن مقدار اجزای مصرف شده باید به صورت دستی وارد شود. در غیر این صورت، عملیات نمیتواند تکمیل شود.

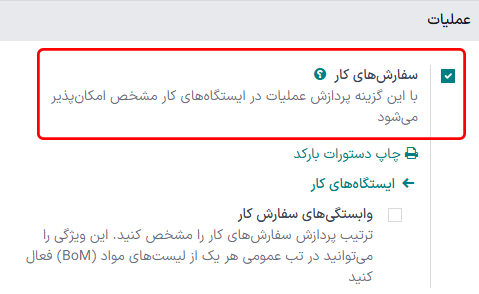

عملیاتها¶

یک عملیات به BoM اضافه کنید تا دستورالعملهای تولید را مشخص کرده و زمان صرف شده برای یک عملیات را ثبت کنید. برای استفاده از این ویژگی، ابتدا ویژگی سفارشهای کار را از فعال کنید. در بخش عملیات، کادر سفارشهای کار را برای فعال کردن این ویژگی علامت بزنید.

همچنین ملاحظه نمائید

سپس، از مسیر و انتخاب BoM مورد نظر، به BoM بروید. برای افزودن عملیات جدید، به تب عملیات بروید و روی افزودن سطر کلیک کنید.

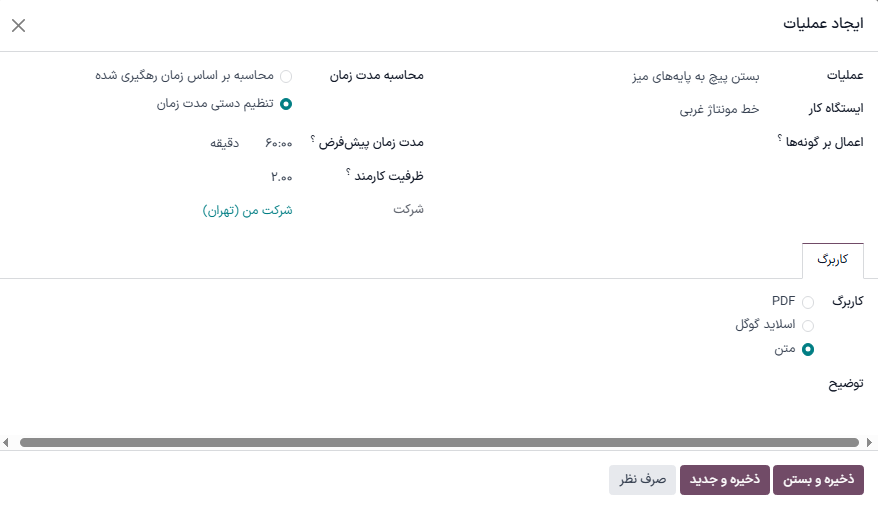

با انجام این کار، پنجره ایجاد عملیات باز میشود که در آن فیلدهای مختلف عملیات پیکربندی میشوند:

عملیات: نام عملیات.

ایستگاه کاری: مکانهای موجود را برای انجام عملیات انتخاب کنید، یا با تایپ نام و انتخاب گزینه ایجاد " " یک ایستگاه کاری جدید ایجاد کنید.

اعمال بر گونهها: مشخص کنید که آیا این عملیات فقط برای گونههای خاص محصول در دسترس است یا خیر. اگر عملیات برای همه گونههای محصول اعمال میشود، این فیلد را خالی بگذارید.

همچنین ملاحظه نمائید

محاسبه مدت زمان: نحوه ردیابی زمان صرف شده برای عملیات را انتخاب کنید. برای استفاده از ردیاب زمان عملیات، گزینه محاسبه بر اساس زمان ردیابی شده را انتخاب کنید یا اگر اپراتورها میتوانند زمان را خودشان ثبت و اصلاح کنند، گزینه تنظیم دستی مدت زمان را انتخاب کنید.

انتخاب گزینه محاسبه بر اساس زمان ردیابی شده، گزینه بر اساس __ سفارش کار آخر را فعال میکند که به طور خودکار زمان تکمیل این عملیات را بر اساس چند عملیات آخر تخمین میزند. انتخاب گزینه تنظیم دستی مدت زمان، فیلد مدت زمان پیشفرض را فعال میکند.

مدت زمان پیشفرض: مقدار تخمینی زمان برای تکمیل عملیات؛ برای برنامهریزی سفارشهای تولید و تعیین در دسترس بودن ایستگاه کاری استفاده میشود.

شرکت: شرکتی را که BoM در آن در دسترس است مشخص کنید.

جزئیات عملیات را در تب کاربرگ وارد کنید. برای پیوست کردن یک فایل گزینه PDF یا اسلاید گوگل با دسترسی عمومی برای اشتراکگذاری لینک را انتخاب کنید. برای تایپ دستورالعملها در فیلد متنی توضیحات، گزینه متن را انتخاب کنید.

نکته

برای مشاهده لیستی از گزینهها و ویژگیهای قالببندی، از جمله ChatGPT، / را تایپ کنید.

در نهایت، روی ذخیره و بستن کلیک کنید تا پنجره بسته شود. برای افزودن عملیات بیشتر، روی ذخیره و جدید کلیک کرده و مراحل بالا را برای پیکربندی عملیات دیگری تکرار کنید.

توجه

هر عملیات منحصر به فرد است، زیرا همیشه به طور انحصاری به یک BoM مرتبط است.

نکته

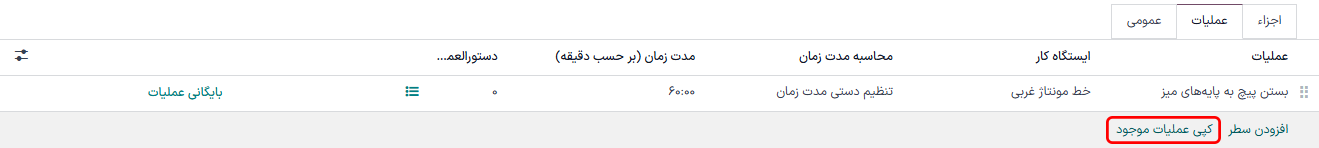

پس از ایجاد یک عملیات، روی دکمه کپی عملیات موجود کلیک کنید تا عملیاتی را برای تکثیر انتخاب کنید.

دستورالعملها¶

مهم

برای افزودن دستورالعملهای دقیق به عملیات، برنامه کیفیت باید نصب شود.

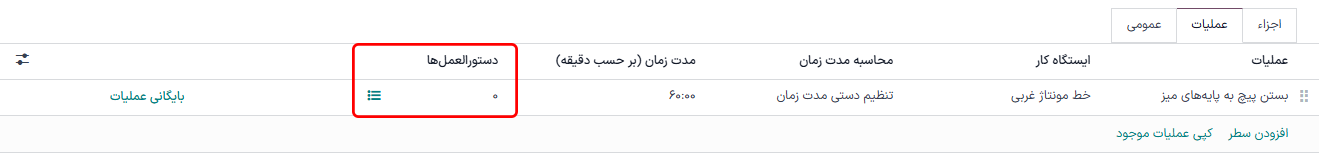

با کلیک بر روی آیکون (لیست) عملیات در ستون دستورالعملها، دستورالعملهایی را به یک عملیات موجود اضافه کنید. عدد موجود در ستون دستورالعملها تعداد دستورالعملهای دقیق موجود برای آن عملیات را نشان میدهد.

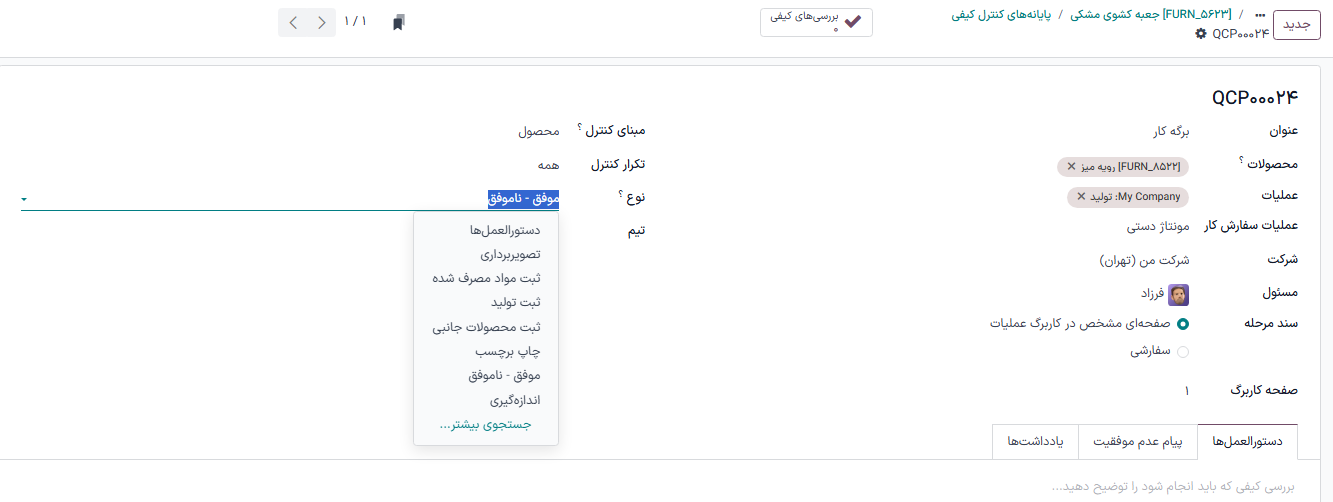

در داشبورد مراحل، روی جدید کلیک کنید تا فرم خالی پایانه کنترل کیفیت باز شود که در آن میتوان مرحله تولید جدید را ایجاد کرد. در اینجا، به دستورالعمل یک عنوان بدهید و نوع را روی دستورالعملها تنظیم کنید. در تب دستورالعملهای فرم، دستورالعملهای مربوط به مرحله عملیات را بنویسید.

توجه

میتوان سفارشیسازیهای بیشتری را در این فرم، فراتر از دستورالعملهای معمولی، انجام داد تا انواع خاصی از پایانههای کنترل کیفیت را که شرایط خاص (یا پیچیده) دارند، نیز شامل شود. برای جزئیات بیشتر در مورد پایانههای کنترل کیفیت به راهنمای بررسی دستورالعمل مراجعه کنید.

عمومی¶

تب متفرقه شامل پیکربندیهای بیشتری از BoM برای سفارشیسازی تهیه، محاسبه هزینهها و تعریف نحوه مصرف قطعات است.

آمادگی تولید: انتخاب زمانی که قطعات اولین عملیات در دسترس هستند، وضعیت قطعه را به صورت سبز در دسترس نیست نشان میدهد، زمانی که فقط قطعاتی که در عملیات اول مصرف میشوند در انبار موجود هستند. این نشان میدهد که اگرچه همه قطعات در دسترس نیستند، اپراتورها حداقل میتوانند با عملیات اول شروع کنند. انتخاب زمانی که همه قطعات در دسترس هستند، وضعیت قطعه قرمز در دسترس نیست را نمایش میدهد مگر اینکه همه قطعات در دسترس باشند.

نکته

در فیلد مصرف دستی مشخص کنید که کدام عملیات هر قطعه را در BoM مصرف میکند.

نسخه: نسخه فعلی BoM را نمایش میدهد که با برنامه PLM نصب شده برای مدیریت تغییرات BoM قابل مشاهده است.

مصرف انعطافپذیر: مشخص میکند که آیا قطعات استفاده شده میتوانند از مقدار تعریف شده در BoM منحرف شوند یا خیر. اگر اپراتورها باید به شدت به مقدار BoM پایبند باشند، گزینه مسدود شده را انتخاب کنید. در غیر این صورت، گزینه مجاز یا مجاز با هشدار را انتخاب کنید.

مسیریابی: نوع عملیات تولید انبار ترجیحی را برای محصولاتی که در چند انبار تولید میشوند، انتخاب کنید. اگر خالی گذاشته شود، نوع عملیات

تولیداین انبار به طور پیشفرض استفاده میشود.توزیع تحلیلی: مدلهای توزیع تحلیلی از پیش ایجاد شده را از لیست انتخاب کنید تا هزینه تولید محصولات در دفتر روزنامه انتخاب شده به طور خودکار ثبت شود.

زمان انتظار تولید: تعداد روزهای مورد نیاز برای تکمیل یک MO از تاریخ تأیید را تعریف کنید.

روزهای آمادهسازی سفارش تولید: تعداد روزهای مورد نیاز برای تکمیل موجودی قطعات، یا تولید زیرمجموعههای محصول.

همچنین ملاحظه نمائید

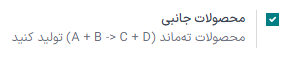

افزودن محصولات جانبی به لیست مواد¶

محصول جانبی محصولی باقیمانده است که در فرآیند تولید علاوه بر محصول اصلی BoM ایجاد میشود. برخلاف محصول اصلی، ممکن است بیش از یک محصول جانبی در یک BoM وجود داشته باشد.

برای افزودن محصولات جانبی به یک BoM، ابتدا ویژگی محصولات جانبی را در فعال کنید. در بخش عملیات، گزینه محصولات جانبی را برای فعال کردن این ویژگی علامت بزنید.

پس از فعال شدن این ویژگی، با کلیک بر روی تب محصولات جانبی، محصولات جانبی را به BoM اضافه کنید. روی افزودن سطر کلیک کرده و محصول جانبی، تعداد و واحد اندازهگیری را پر کنید. به صورت اختیاری، یک تولید شده در عملیات برای محصول جانبی مشخص کنید.

Example

محصول جانبی، پوره، در عملیات آسیاب انگور هنگام تولید عصاره انگور ایجاد میشود.